Taula de continguts:

- Pas 1: Llista de materials

- Pas 2: disseny i peces impreses en 3D

- Pas 3: Circuit de control

- Pas 4: Codi Arduino

- Pas 5: imprimiu en 3D totes les peces i el muntatge

- Pas 6: Impermeabilització de la impressió

- Pas 7: Lijar el casc

- Pas 8: apliqueu el segell Flex

- Pas 9: deixeu seure el segell Flex

- Pas 10: Muntatge i proves

- Pas 11: producte final

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:14.

- Última modificació 2025-01-23 14:38.

Aquesta instrucció es va crear per complir els requisits del projecte del Makecourse de la Universitat del Sud de Florida (www.makecourse.com).

Ets nou en Arduino, en impressió 3D i en disseny assistit per ordinador (CAD)? Aquest projecte és una manera fantàstica d’aprendre tots els conceptes bàsics darrere d’aquests temes i ofereix espai perquè la vostra creativitat sigui vostra. Inclou un munt de models CAD per a l’estructura del vaixell, una introducció a sistemes autònoms i introdueix el concepte d’impermeabilitzar impressions 3D.

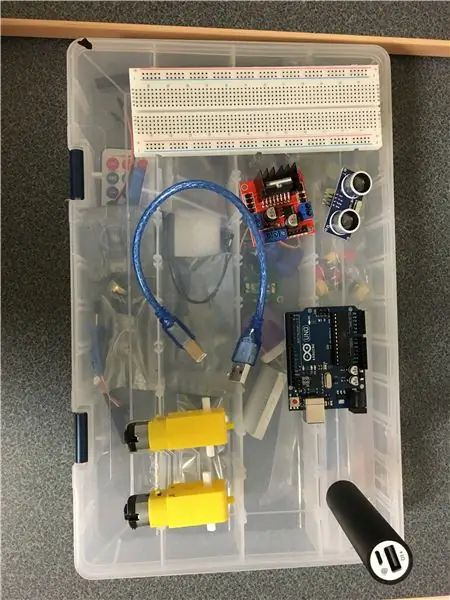

Pas 1: Llista de materials

Per començar el projecte, primer heu de saber amb què treballareu. Aquests són els materials que hauríeu de tenir abans de començar:

- 1x microcontrolador Arduino Uno R3 i cable USB (Amazon Link)

- 1 controlador de motor L298N (Amazon Link)

- 4x (2 són còpies de seguretat) Motors de CC de 3 a 6 V (Amazon Link)

- 2x motors pas a pas 28BYJ-48 i mòduls ULN2003 (Amazon Link)

- 1 carregador de telèfon portàtil per alimentar-lo (aquest és el que he utilitzat, però és una mica gran. Podeu utilitzar-ne un altre si ho preferiu: Amazon Link)

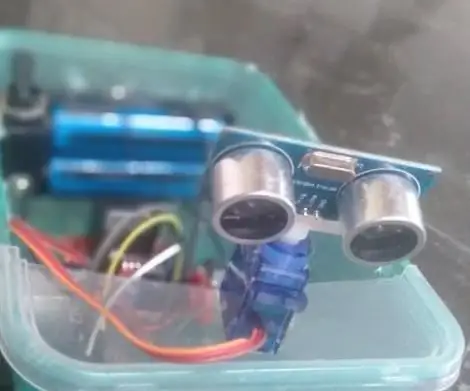

- 1 sensor ultrasònic HCSR04 (aquest enllaç inclou alguns extres amb alguns cables: Amazon Link)

- 3 paquets de cables Jumper (home-dona, home-home, dona-dona. Amazon Link)

- 1 x llauna de segell flexible (16 oz, Amazon Link)

- 1 cinta de pintor (enllaç Amazon)

- 1x Paper de vidre de gra fi (al voltant de 300 és bo)

- Alguns palets i pinzells per aplicar segellat flexible

-

Accés a la impressió 3D. (Aquí teniu una impressora 3D relativament barata i eficaç: Amazon Link)

- Filament vermell per a impressió 3D (Amazon Link

- Filament negre per a impressió 3D (Amazon Link)

No dubteu a afegir qualsevol material que vingueu a la vostra versió del projecte.

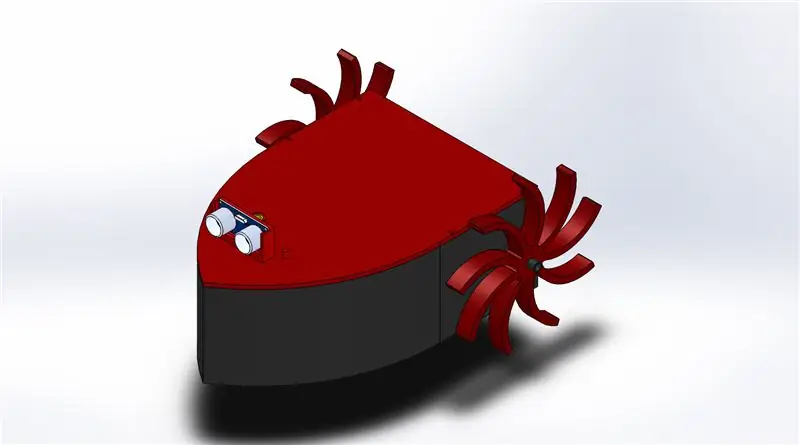

Pas 2: disseny i peces impreses en 3D

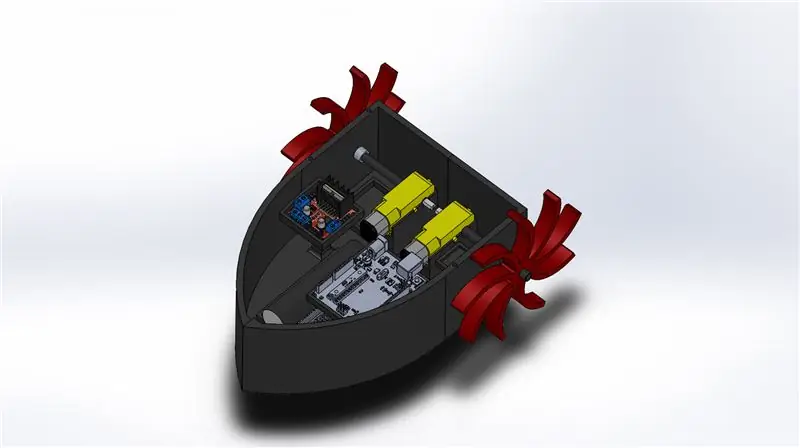

La primera part d’aquest projecte és crear un sistema mecànic perquè funcioni. Inclouria moltes parts, incloent el casc, la tapa, les paletes, els eixos per als motors de les paletes, un suport per al sensor i l’eix sobre el qual el muntatge del sensor està assegut.

Els components estan dissenyats a SolidWorks i es combinen en un conjunt. Tots els fitxers de la peça i el conjunt s'han inclòs en un fitxer zip, que es pot trobar al final d'aquest pas. Tingueu en compte que SolidWorks no és l’únic programari CAD que podeu utilitzar, ja que molts programes com Inventor i Fusion360 es poden utilitzar per CAD. Podeu importar-hi peces SolidWorks.

És important tenir en compte que els eixos que subjecten les pales són concèntrics amb els forats del casc per evitar doblar l'eix i fer-lo sortir directament del vaixell.

Tot el projecte està imprès en 3D (excloent els components elèctrics), de manera que les dimensions són importants. Vaig donar toleràncies d’uns 0,01 polzades a les peces, per assegurar-me que tot encaixés (és com un ajust fluix). Hi havia menys tolerància per als eixos que anaven al motor perquè poguessin ajustar-se perfectament. Les pales estan ben ajustades a l’eix de manera que, quan s’engeguen els motors, les pales es mouen i propulsen el vaixell.

En veure el CAD, notareu plataformes per a components elèctrics. Això és perquè els components "entrin" a la seva plataforma per evitar que es moguin.

Les impressions més grans són el casc i la tapa, així que no oblideu tenir-ho present a l’hora de dissenyar. És possible que hagueu de dividir-lo en parts, ja que seria massa gran per imprimir alhora.

Pas 3: Circuit de control

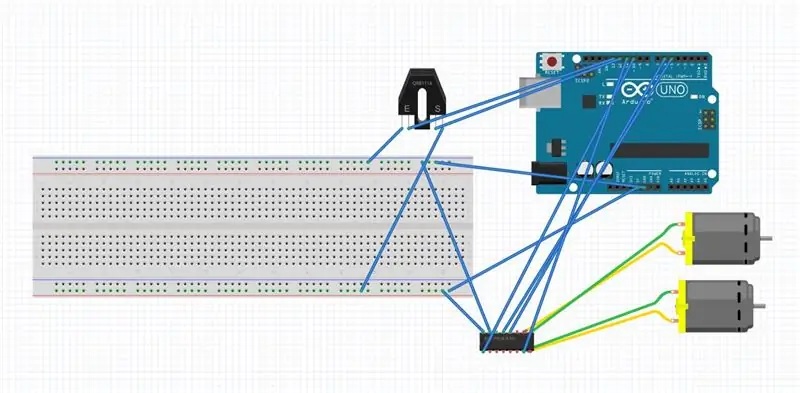

Aquí parlarem del circuit elèctric que controla el vaixell. Tinc un esquema de Fritzing, que és un programari útil que podeu descarregar aquí. Ajuda a crear esquemes elèctrics.

No tots els components utilitzats en aquest projecte es troben a Fritzing, de manera que es reemplacen. El fotosensor negre representa el sensor HCSR04 i el petit pont mig és el controlador del motor L298N.

L’HCSR04 i el L298N es connecten als rails d’alimentació de la placa, que al seu torn estan connectats al costat d’alimentació de l’Arduino (als pins de 5V i de terra). Els pins de ressò i activador de l'HCSR04 van als pins 12 i 13 de l'Arduino, respectivament.

Els pins d'activació (que controlen la velocitat) del L298 estan connectats als pins 10 i 11 (Habilita A / Motor A) i 5 i 6 (ENB / Motor B). La potència i la terra dels motors es connecten a ports del L298N.

Per descomptat, l’Arduino rebrà energia del nostre carregador de telèfon portàtil. Quan el circuit s’encén, els motors es configuren a la velocitat màxima en una direcció dictada pel nostre sensor de proximitat. Això es cobrirà a la part de codificació. Això mourà el vaixell.

Pas 4: Codi Arduino

Ara arribem a la qüestió del que fa funcionar aquest projecte: el codi. He adjuntat un fitxer zip que conté el codi d’aquest projecte, que es pot trobar al final d’aquest pas. Està completament comentat perquè ho mireu.

- El codi escrit per a Arduino s’escriu en un programa conegut com a entorn de desenvolupament integrat (IDE) Arduino. És una cosa que heu de descarregar des del lloc web oficial d'Arduino, que es pot trobar aquí. L'IDE està escrit en els llenguatges de programació C / C ++.

El codi escrit i desat a través de l’IDE es coneix com a esbós. Inclòs als esbossos i fitxers de classe i biblioteques que podeu incloure en línia o aquells que hàgiu creat vosaltres mateixos. Podeu trobar explicacions detallades d’això i com programar en Arduino aquí.

- Com es va veure al principi d’aquest pas, tinc un vídeo de YouTube que repassa l’esbós principal del projecte. Podeu consultar-lo aquí. Això revisarà l'esbós principal i les seves funcions.

- Ara repassaré breument la biblioteca que vaig crear per controlar el sensor de proximitat. La biblioteca facilita obtenir dades del sensor amb menys línies de codi al meu esbós principal.

El fitxer.h (HCSR04.h) és el que llista les funcions i variables que farem servir en aquesta biblioteca i defineix qui hi pot accedir. Comencem amb un constructor, que és una línia de codi que defineix un objecte (en el nostre cas, el "HCSR04ProxSensor" que estem utilitzant) que conté els valors que introduïm entre parèntesis. Aquests valors seran els pins d'eco i d'activació que estem utilitzant, que estaran lligats a l'objecte sensor que creem (que es pot anomenar com vulguem incloent "HCSR04ProxSensor NameOfOurObject"). Qualsevol cosa pot accedir a les coses de la definició "pública", tant des de la biblioteca com fora (com el nostre esbós principal). Aquí és on llistarem les nostres funcions que anomenem a l’esbós principal. A "privat" emmagatzemem les variables que fan funcionar la biblioteca. Aquestes variables només les poden utilitzar les funcions de la nostra biblioteca. Bàsicament és una manera de fer que les nostres funcions controlin quines variables i valors s’associen a cada objecte sensor que creem.

Ara passem al fitxer "HCSR04.cpp". Aquí és on realment definim les nostres funcions i variables i com funcionen. És similar a si escrivíssiu el codi dins del vostre esbós principal. Tingueu en compte que s’han d’especificar les funcions per al que retornen. Per a "readSensor ()", retornarà un número (com a float), de manera que definim la marca amb "float HCSR04ProxSensor:: readSensor ()". Tingueu en compte que hem d'incloure "HCSR04ProxSensor::", el nom de l'objecte associat a aquesta funció. Definim els nostres pins mitjançant el nostre constructor, trobem la distància d'un objecte mitjançant la funció "readSensor ()" i obtenim el nostre últim valor de lectura amb la funció "getLastValue ()".

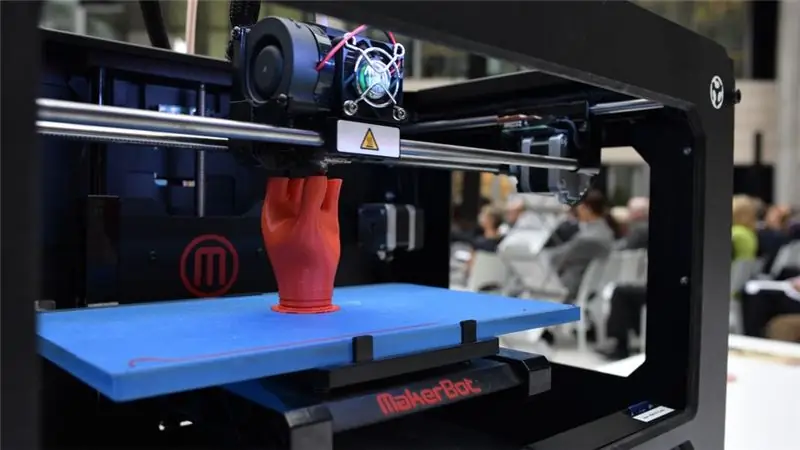

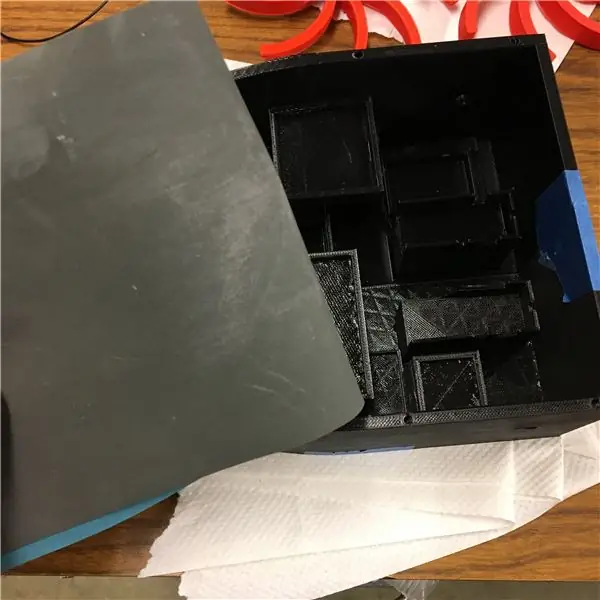

Pas 5: imprimiu en 3D totes les peces i el muntatge

Un cop estampades les dues peces del casc, podeu enganxar-les amb cinta adhesiva per a pintors. Això hauria de mantenir-lo unit. A continuació, podeu muntar totes les altres parts de forma normal segons el nostre disseny CAD.

Les impressores 3D funcionen amb g-code, que podeu obtenir utilitzant un programari de talladora que inclou la impressora. Aquest programari agafarà un fitxer.stl (d’una part que heu creat en CAD) i el convertirà en codi perquè pugui llegir la impressora (l’extensió d’aquest fitxer varia segons les impressores). Les talladores d’impressió 3D populars inclouen Cura, FlashPrint i molt més.

Quan s’imprimeix en 3D, és important saber que es necessita molt de temps, així que assegureu-vos de planificar-ho en conseqüència. Per evitar temps d'impressió llargs i parts més pesades, podeu imprimir amb un omplert del 10% aproximadament. Tingueu en compte que un farciment més elevat ajudarà a evitar l’entrada d’aigua a la impressió, ja que hi haurà menys porus, però això també farà que les parts siguin més pesades i trigui més.

Totes les impressions 3D no són adequades per a l’aigua, de manera que cal impermeabilitzar-les. En aquest projecte, vaig escollir aplicar Flex Seal, ja que és bastant senzill i funciona molt bé per mantenir l’aigua fora de la impressió.

Pas 6: Impermeabilització de la impressió

Impermeabilitzar aquesta impressió és important, ja que no voleu que es faci malbé els costosos aparells electrònics.

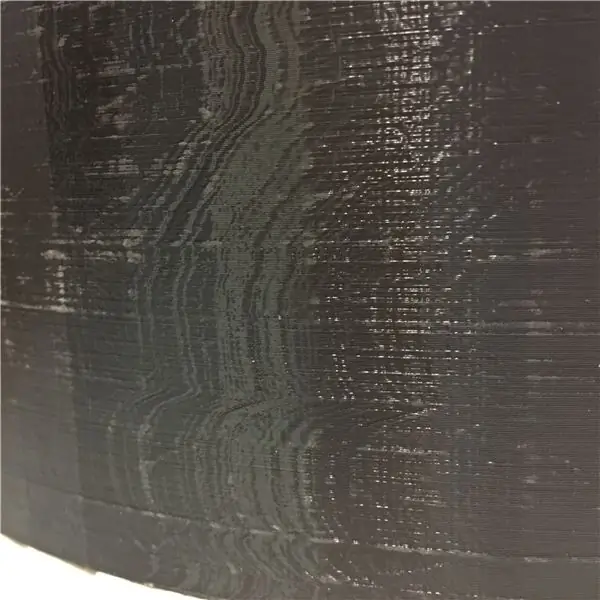

Per començar, lijarem la part exterior i inferior del casc. Es tracta de crear ranures perquè es pugui filtrar el segell flexible, proporcionant una millor protecció. Podeu utilitzar paper de vidre fi o granulat alt. Aneu amb compte de no lijar massa, haurien d’estar bé alguns cops.

Pas 7: Lijar el casc

Sabreu quan parareu quan vegeu que comencen a aparèixer les línies blanques.

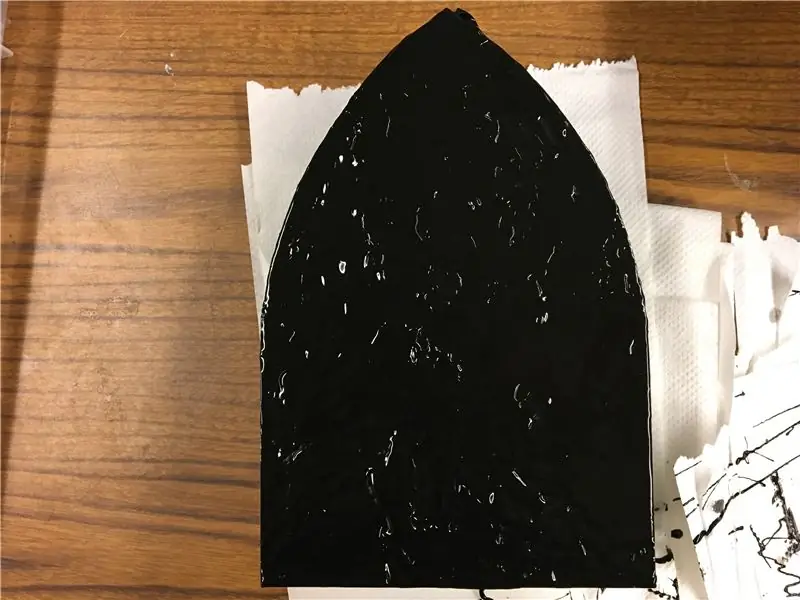

Pas 8: apliqueu el segell Flex

Podeu utilitzar un pal o un pinzell per aplicar el segell flexible. Assegureu-vos de no perdre cap lloc i ser exhaustiu. Només podeu submergir l'eina a la llauna oberta i fregar-la al casc.

Pas 9: deixeu seure el segell Flex

Ara esperem! Normalment, el segell flexible triga aproximadament 3 hores a assecar-se una mica, però ho deixaria reposar 24 hores per estar segur. Podeu aplicar una altra capa de segell flexible un cop hàgiu acabat d'assecar-vos per protegir encara més el casc, però això és una mica excessiu (1 capa va funcionar molt bé per a mi).

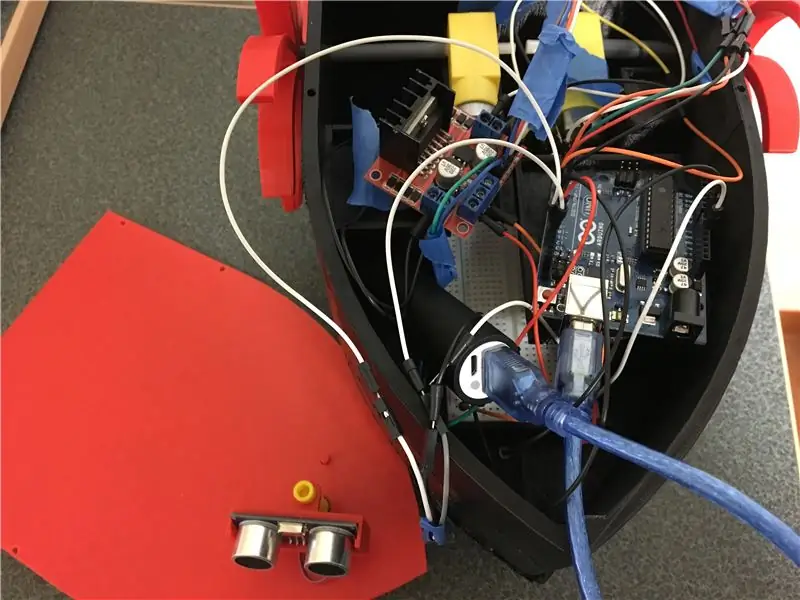

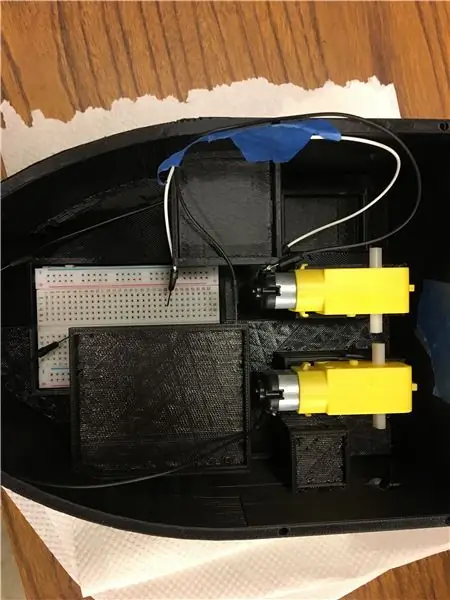

Pas 10: Muntatge i proves

Ara que el segell flexible s’ha acabat d’assecar, us recomanaria provar el casc a l’aigua abans d’afegir els components elèctrics (si el casc no és impermeable, això podria suposar problemes per al vostre Arduino!). Només cal que la porteu a la pica o a la piscina i vegeu si el vaixell pot surar més de 5 minuts sense filtracions.

Un cop ens assegurem que el nostre casc és impermeable, podem començar a afegir totes les nostres parts. Assegureu-vos de connectar correctament l'Arduino, el L298N i la resta de components als seus pins adequats.

Per tal d’ajustar els cables als motors de corrent continu, he soldat els cables masculins als cables del motor per assegurar-me que continuïn encès. La soldadura també és útil per assegurar-vos que totes les vostres connexions siguin segures o si necessiteu fer un cable més llarg. Si mai no heu soldat abans, podeu obtenir més informació aquí.

Quan estigui tot junt, col·loqueu tots els components al casc i feu algunes proves. Voleu comprovar que el sensor funcioni tal com es vol llegir llegint els valors de distància al monitor sèrie, comproveu que els motors giren correctament, coses així.

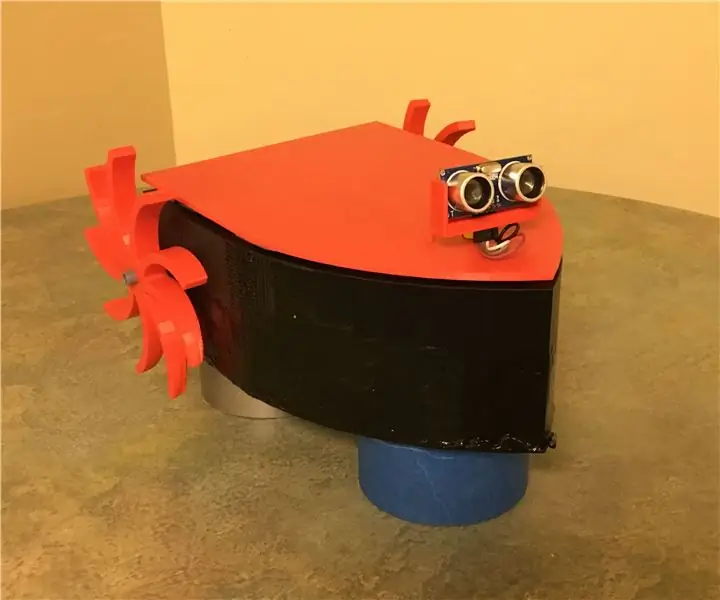

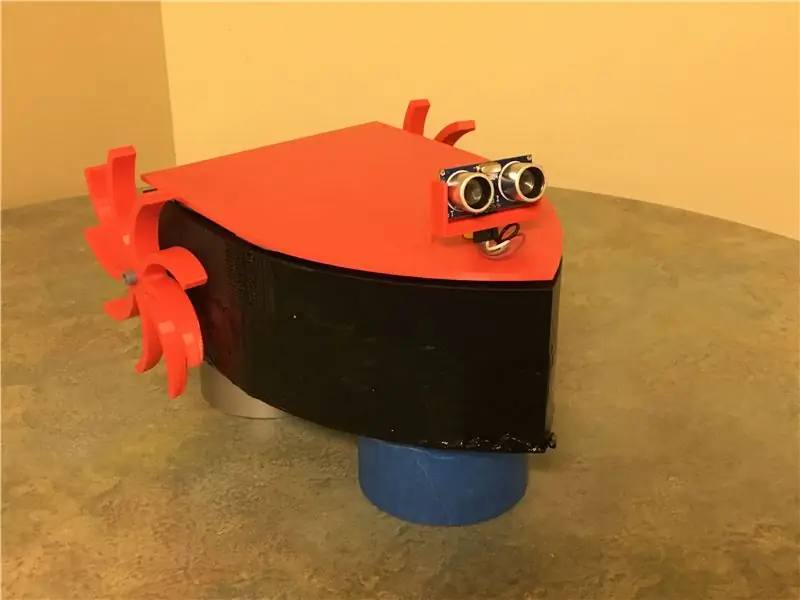

Pas 11: producte final

I ara heu acabat! Comproveu si hi ha cap error en una prova de conducció (la prova fa flotar el vaixell i el casc abans d’aplicar electrònica) i ja està.

Recomanat:

Vaixell elèctric: 4 passos

Vaixell elèctric: subministraments: petita caixa de plàstic 2 motors de corrent continu Filferro 1x interruptor 2x hèlixs 2x bateries de 9V Pistola de cola calenta

Vaixell de pales per evitar obstacles amb Arudino: 9 passos

Vaixell de pales per evitar obstacles amb Arudino: Hola amics, en aquest tutorial us mostraré com fer un vaixell de pales per evitar obstacles. Vaig tenir aquesta idea mentre estava relaxant-me a prop del meu estany de peixos i pensant en una idea per a un repte de plàstic. Em vaig adonar que el plàstic aquí serà molt

Construir un vaixell amb conducció automàtica (ArduPilot Rover): 10 passos (amb imatges)

Construir un vaixell amb conducció automàtica (ArduPilot Rover): ja sabeu què és bo? Vehicles autònoms no tripulats. De fet, són tan genials que nosaltres (els meus col·legues de la uni i jo) vam començar a construir-ne un mateix el 2018. També per això em vaig proposar aquest any acabar-lo finalment en el meu temps lliure. En aquest instant

Linux: dreceres de teclat per a Solitari !!: 6 passos

Linux: Dreceres de teclat per a Solitari !!: Aquí teniu algunes dreceres de teclat útils per a solitari a Linux. Subscriviu-vos al meu canalMoltes gràcies

Vaixell Arduino a distància IR: 7 passos

Arduino Boat a IR Remote: Avui us mostraré com fer un simple vaixell remot IR arduino