Taula de continguts:

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:14.

- Última modificació 2025-01-23 14:38.

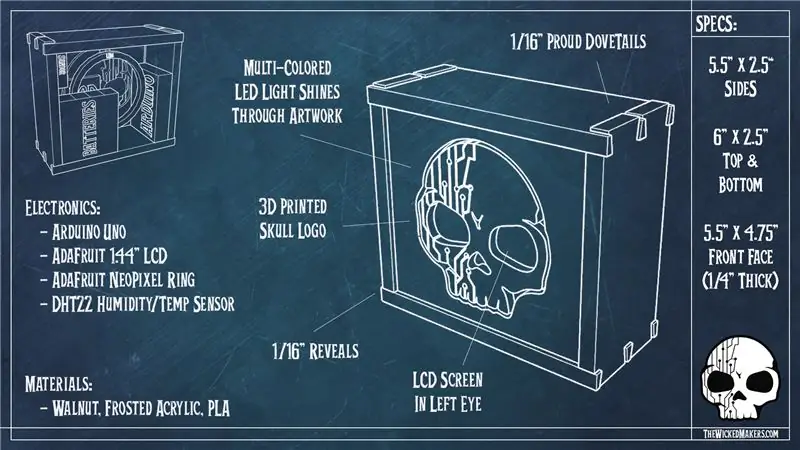

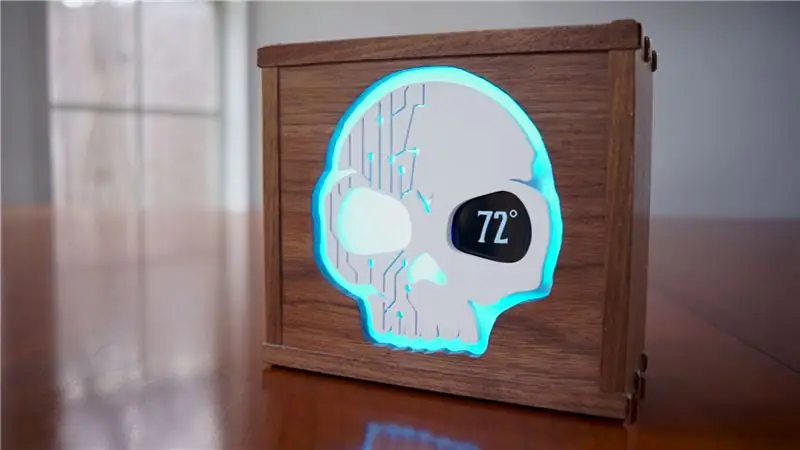

Vivim al centre de Texas i durant la major part de l'any rebem grans canvis d'humitat a la nostra botiga. Com a treballadors de la fusta, això pot resultar difícil en alguns projectes, de manera que hem creat un "Shop Sensor" alimentat per Arduino per oferir-nos una manera atractiva de veure com canvia la humitat. Està feta de noguera i té fusteria de cua d’ dovella i, a mesura que la humitat canvia, el color de la il·luminació es desplaça a través de l’espectre de colors. També té una pantalla LCD en un dels ulls que mostra la temperatura de l'habitació.

Una de les nostres coses preferides és combinar la fusta fina amb la tecnologia, i aquest va ser un projecte molt divertit on vam fer precisament això.

Aquest projecte té una mica de fusta, d’electrònica i d’impressió 3D.

Per què importa la humitat en la fusta?

La resposta senzilla és que la fusta reacciona als canvis en el contingut d’humitat de l’aire expandint-se i contraient-se. Fins i tot després que estigui completament sec i fins i tot amb acabat, gairebé tota la fusta continua "movent-se". Això pot separar les juntes, fer que els calaixos no s’adaptin i altres coses desagradables. Per obtenir més informació sobre aquest fenomen, us recomanem una cerca a Google.

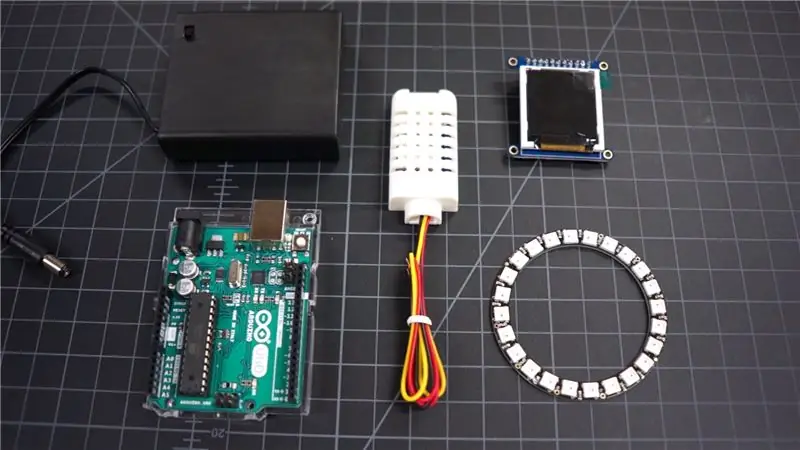

COMPONENTS UTILITZATS:

- Arduino Uno

- Anell Neopixel Adafruit

- Pantalla LCD Adafruit d'1,44"

- Sensor d’humitat DHT22

- Paquet de bateries AA de 4x

- Targeta Mini-SD

EINES UTILITZADES:

- Impressora 3D

- Encaminador

- Ganivet utilitari

- Dossier

- Pinces

- Soldador

- Soldar

- Pistola de cola calenta

- Cinta mètrica

- Llapis

- Cisell

- Indicador de marcatge

- Planadora (no obligatori)

- Unió (no obligatori)

- Motoserra (no obligatori)

- Serra de taula (no obligatori)

- Eina rotativa / Dremel (no obligatori)

- Premsa de perforació (no obligatòria)

MATERIALS:

- Noguera (estoig de fusta)

- Acrílic Frostic (difusor de llum)

- PLA (logotip del crani imprès en 3D)

- Cola de fusta

- Super Glue

- Cola calenta

- Cinta de pintors blaus

- Cinta escocesa de doble cara

- Goma laca

Pas 1: el cas: la fusta

Per construir la caixa hem utilitzat noguera que és de fusta dura marró fosc / gris. Per què la noguera? És fàcil treballar, en teníem, i en general sembla fantàstic … per la qual cosa és una gran opció per a això. Necessiteu utilitzar Walnut? No! Podeu utilitzar qualsevol espècie de fusta per a això.

El procés de mòlta de la noguera va ser primer aplanar-la i redreçar-la a la unió, resseguir algunes peces més petites de 3/8 de gruix a la serra de banda i, després, planejar-les fins al gruix final mitjançant la planxa de gruix.

No teniu les vostres pròpies eines de fresat? No et preocupis! Podeu comprar fusta que ja tingui el gruix que voleu utilitzar i ometre aquesta primera part

Amb la noguera fresada plana, recta i fins al nostre gruix final, la vam arrencar fins a l’amplada final de la serra de taula i després la vam tallar a la longitud final.

El resultat d’aquest procés va ser quatre peces perfectament planes, rectes i exactament de la mida que volíem. Com que tallem cues d’aram, tenir peces perfectament dimensionades ho farà molt més fàcil més endavant. Si les peces no tenen la mateixa mida o no són quadrades, les cues d’aranya no encaixaran bé.

Pas 2: el cas: les cues de cola

Tal com es mostra a les imatges i al vídeo, una cua d’aranya és una junta on dues peces s’uneixen mitjançant un tenó en forma de cua de dovella, conegut com la "cua", que s'adapta a una mortassa entre dos "passadors". És una articulació desafiant i divertida de crear. També tenen un aspecte impressionant.

Per a això no cal que utilitzeu cues d'aranya … però … desafieu-vos … proveu-ho

Vam començar mesurant la mida i la ubicació dels nostres pins i cues als taulers. A continuació, fem servir una plantilla a la serra de taula per fer els nostres talls.

(La plantilla que fem servir és de la revista Fine Woodworking i és molt fàcil de fer. Hi ha un fantàstic vídeo a YouTube que us mostra com fer-lo. Podeu trobar-lo cercant "Taules de serres de taula" a YouTube.)

La primera plantilla té la fulla de la serra de taula inclinada a uns 10 graus per tallar les cues i, després, la segona plantilla torna a tenir la fulla a 90 graus, però angula la peça al mateix angle que abans i elimina els residus. Utilitzem una fulla d’arrencada plana i, si ho fem bé, hauria d’adaptar-se a la serra de taula …

Bé … No ho van fer.:)

Vam haver de fer alguns ajustos amb un cisell i un ús intel·ligent de les peces de ferralla per amagar els problemes, però al final van sortir molt bé.

Podeu veure més detalls sobre aquesta part al vídeo al pas 1

Pas 3: el cas: muntatge

La carcassa té la part posterior oberta i la part davantera queda molt bé dins d’una ranura “aturada” de 1/8 de profunditat. Per tallar la ranura, hem utilitzat un enrutador.

Es diu solc "aturat" perquè no va del tot d'un extrem a l'altre. Comença a mig camí i acaba just abans d’arribar al límit. (Veure imatges.)

En aquest cas, si el solc hagués anat fins al final, hauria ficat a través de les cues d’aranya i ho veuríeu clar. Com que no volíem això, vam utilitzar un solc aturat.

La part superior es va fer amb noguera de 1/4 de gruix i es va esquinçar i es va tallar a mida. A partir d’aquí vam fer el nostre primer atac sec i tot quedava bé!

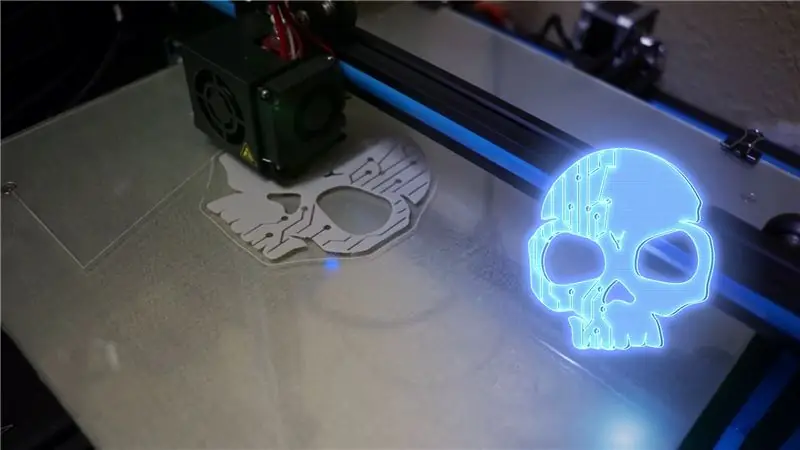

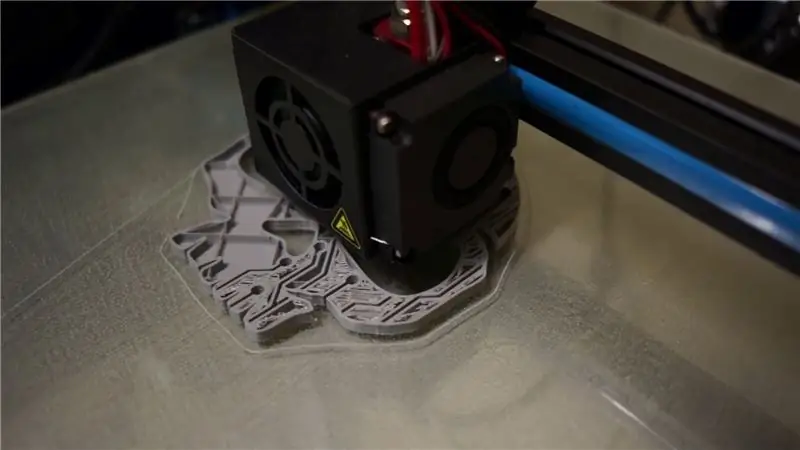

Pas 4: el crani

La idea de la part davantera de la caixa era tenir un retall en forma de logotip i que la llum brillés per darrere. Al principi vam intentar desviar el logotip del crani d’un tros de fusta, però … va ser un desastre. Per tant, vam decidir imprimir el crani en 3D i pintar-lo de blanc, cosa que va resultar genial.

També vam imprimir en 3D un contorn lleugerament més gran que el crani, vam utilitzar cinta de doble cara per fixar-lo a la part frontal i després vam utilitzar un ganivet afilat per traçar el contorn a la fusta. Amb la "línia de ganivet" nítida i definida, vam fer servir el router per eliminar els residus del centre. Hem utilitzat una broca d’encaminador recta de 1/16 "i hem anat increïblement lent per encaminar cap a la línia.

Per obtenir el detall final, hem utilitzat una petita llima manual i netejem les marques de les eines o els punts perduts.

A partir d’aquí, vam enganxar la caixa de fusta i, un cop seca la cola, vam xamfrar les cues d’orenetes i les vores de la caixa amb un cisell i un pla de mà.

Pas 5: el difusor de llum i l’acabat de laca

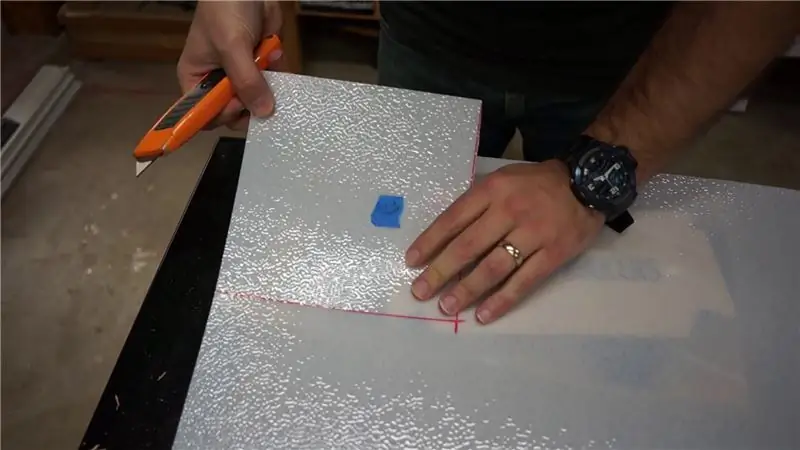

Darrere del crani hi hauria un tros de plàstic blanc esmerilat. Això era aquí per "difondre" la llum que hi ha al darrere per ajudar-la a estendre's més i a tenir un aspecte millor. Hem trobat una petita làmina de plàstic a la gran caixa i hem retallat una peça per adaptar-la a la nostra caixa.

Primer vam fer una prova per assegurar-nos que quedaria bé i que tot era fantàstic. No estàvem segurs al 100% d'aquest plàstic que difongués la llum correctament, però feliçment sí.

A continuació, vam utilitzar una cinta de doble cara per mantenir temporalment la impressió 3D del crani al seu lloc i així aconseguir el posicionament de l’ull esquerre. Aquesta anava a ser substituïda per una pantalla LCD, de manera que calia retirar el plàstic. Hem utilitzat un marcador per marcar la zona que s’ha d’eliminar i, després, hem eliminat els residus perforant la major part de la broca a la broca i després netejant la línia amb un tambor de polir i una eina rotativa.

Abans d’enganxar el plàstic esmerilat, hem acabat la funda amb Shellac. Vam fer servir 3 capes i després la vam polir amb llana d’acer i cera en pasta.

Amb la funda acabada per dins i per fora, podríem utilitzar una cola súper per fixar el plàstic des de dins.

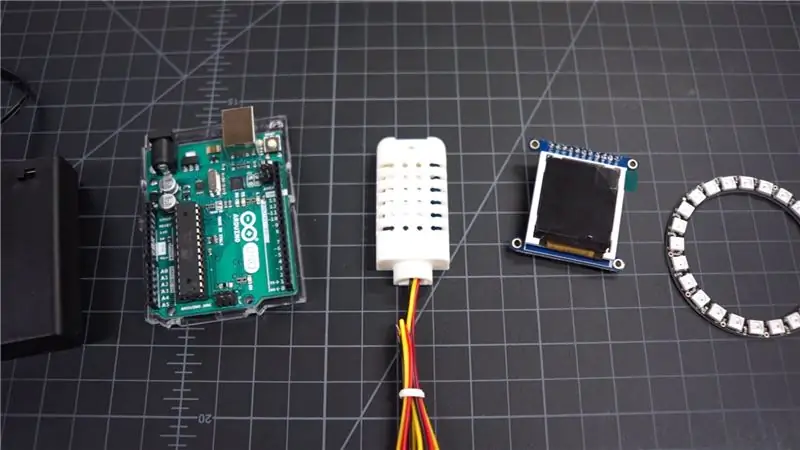

Pas 6: l'electrònica

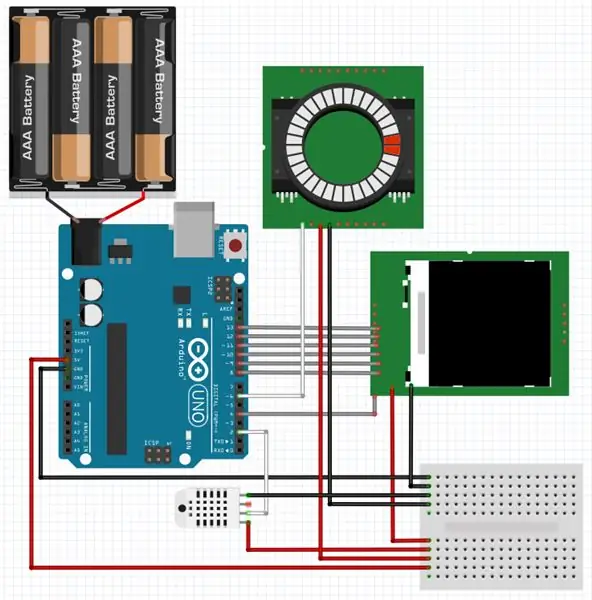

Els components que necessitàvem instal·lar eren la bateria (4x AA), el sensor d'humitat i temperatura, la pantalla LCD, l'anell de llum i, per descomptat, l'Arduino Uno. Vam dedicar molt de temps a "prototipar" per veure com funcionaria tot això i, un cop vam treballar les coses, vam haver d'esbrinar com encaixar-ho tot a la caixa de fusta. Havíem fet una mica d’això en paral·lel, de manera que, quan vam construir la funda, sabíem el gran que era fer-la.

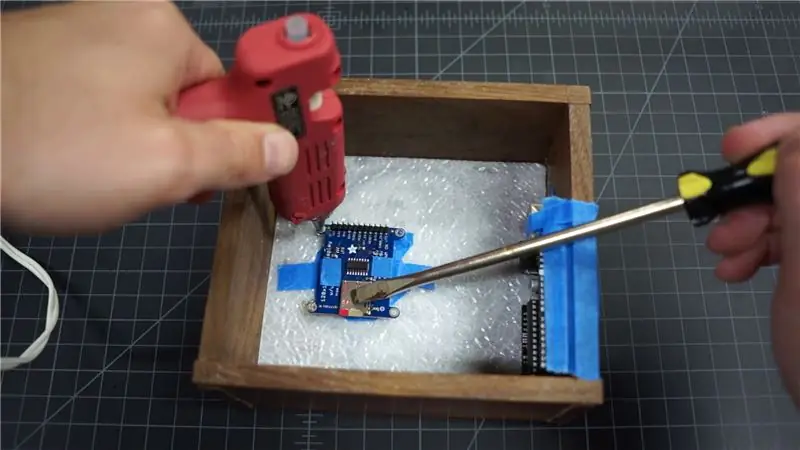

Vam fer servir cinta blava per asfaltar a la posició dels components i assegurar-nos que encaixaven i, després, vam utilitzar cola calenta per subjectar-la a la pantalla LCD i a la caixa de plàstic d’Arduino al lateral. La caixa o el suport de plàstic és útil perquè podem treure i endinsar l’Arduino si cal.

L’anell LED de Neopixel es va enganxar en calent a la bateria, el sensor d’humitat es va enganxar a la part superior esquerra de la caixa de fusta i, a continuació, es va enganxar una petita tauleta a la part inferior de la caixa de fusta que serviria de connexió elèctrica.

L’única soldadura que havíem de fer era per la potència, l’entrada de dades i els cables de terra de l’anell Neopixel. També hem utilitzat una pistola de calor i alguns tubs termorretractables per ajudar a controlar els cables i mantenir-los al seu lloc. Amb la soldadura feta, vam enganxar el paquet de bateries a la caixa de fusta, cosa que va provocar que l'anell de llum estigués exactament centrat i just on calia per difondre la llum correctament. (Si està massa a prop del plàstic, no s’estén tant com es perd l’efecte.)

El paquet de bateries té un petit interruptor d’encesa / apagada, que és el mode en què alternem l’alimentació del projecte, de manera que ens vam assegurar que fos accessible. El paquet també s’obre cap a la part posterior per poder substituir les bateries quan sigui necessari.

A partir d’aquí, tots els components estaven preparats per al cablejat final.

La programació de l'Arduino va ser relativament fàcil. Comprova la temperatura i la mostra a la pantalla. També comprova la humitat i ajusta el color dels LED en funció de la humitat que tingui. El més humit és quan és morat, el que significa un 95% + d'humitat. És massa violeta massa sovint … però això és el centre de Texas per a vosaltres.

Pas 7: els resultats

Com Jaimie esmenta al vídeo, aquest projecte va durar molt més del que pensàvem quan el vam iniciar. Però, realment, va sortir molt bé. Ara viu a la nostra botiga i ens permet saber d'un cop d'ull la humitat que té a la botiga.

Per alguna raó, ENCANTEM barrejar la fusta fina i la tecnologia. És molt divertit.

El que més ens agrada d’aquest projecte interdisciplinari és que ens recorda que quan barreges creativitat i passió per fer coses impressionants, realment no hi ha límit en allò que pots inventar i fer.

Ara … vés a fer alguna cosa!

Gràcies per llegir! Voleu veure més coses nostres?

Recomanat:

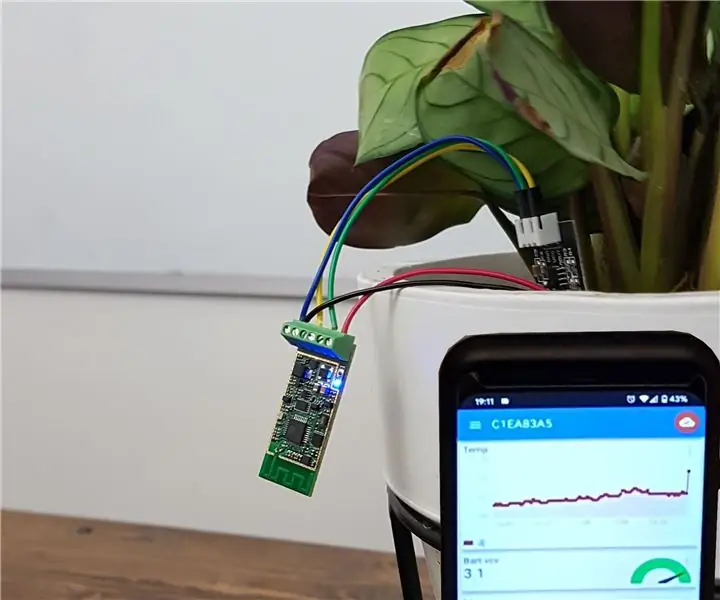

Sensor d'humitat floral IOT WiFi (alimentat per bateria): 8 passos (amb imatges)

Sensor d’humitat de flor IOT WiFi (alimentat per bateria): en aquest instructiu us presentem com construir un sensor d’humitat / aigua WiFi amb un monitor de nivell de bateria en menys de 30 minuts. El dispositiu controla un nivell d'humitat i envia dades a un telèfon intel·ligent per Internet (MQTT) amb un interval de temps escollit. U

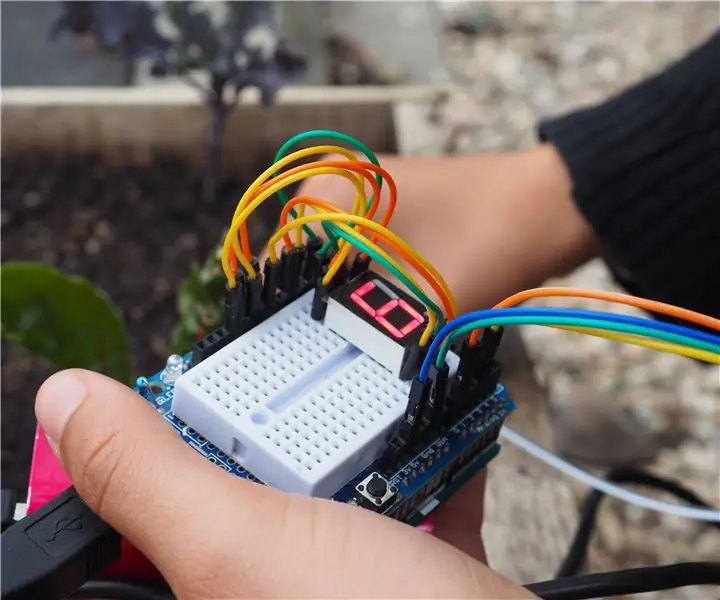

Sensor de humitat del sòl senzill Arduino 7 segments de visualització: 4 passos (amb imatges)

Sensor de humitat del sòl senzill Arduino 7 segment Display: Hello! La quarantena pot ser dura. Tinc la sort de tenir un jardí petit i moltes plantes a la casa i això em va fer pensar que podria fer una petita eina per ajudar-me a cuidar-les mentre estic atrapat a casa. Aquest projecte és senzill i funcional

Automatitzar un hivernacle amb LoRa! (Part 1) -- Sensors (temperatura, humitat, humitat del sòl): 5 passos

Automatitzar un hivernacle amb LoRa! (Part 1) || Sensors (temperatura, humitat, humitat del sòl): en aquest projecte us mostraré com he automatitzat un hivernacle. Això vol dir que us mostraré com he construït l'hivernacle i com he connectat l'electrònica de potència i automatització. També us mostraré com programar una placa Arduino que utilitzi L

Monitor d'humitat sense fils (ESP8266 + sensor d'humitat): 5 passos

Monitor d’humitat sense fils (ESP8266 + Sensor d’humitat): compro julivert a l’olla i la major part del dia la terra estava seca. Així que decideixo fer aquest projecte, sobre la detecció de la humitat del sòl a l’olla amb julivert, per comprovar si necessito abocar terra amb aigua. Crec que aquest sensor (sensor d’humitat capacitiu v1.2) és bo perquè

Sensor d'humitat de plantes DIY amb Arduino: 6 passos (amb imatges)

Sensor d'humitat de plantes DIY amb Arduino: vegeu aquest projecte al meu lloc web. Aquest projecte calcularà el contingut d'aigua del sòl al voltant d'una planta mesurant la constant dielèctrica (la capacitat del sòl per transmetre electricitat) i us avisarà amb un LED vermell quan la planta necessita més aigua o