Taula de continguts:

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:15.

- Última modificació 2025-01-23 14:38.

El meu Powerwall de 2,4kWh per fi s’ha acabat!

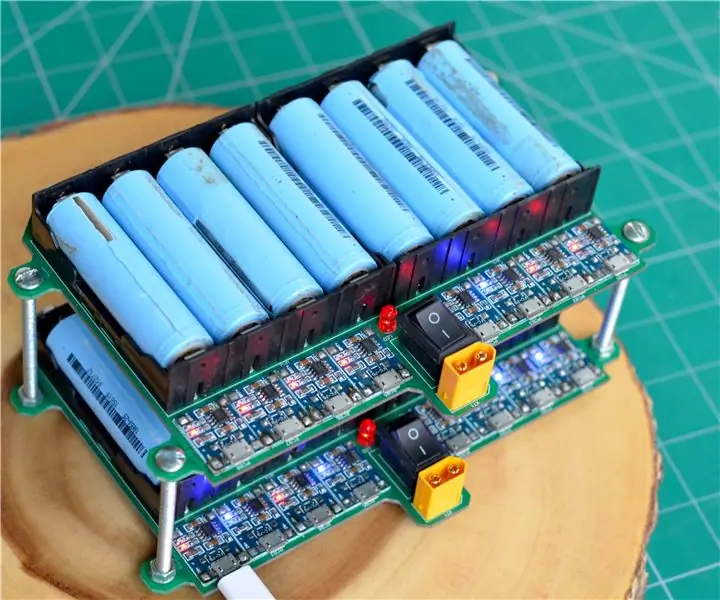

Durant els darrers mesos he acumulat un munt de bateries de portàtils 18650 que he provat a la meva estació de proves DIY 18650, de manera que vaig decidir fer alguna cosa amb elles. Fa temps que segueixo algunes comunitats de parets de paret de bricolatge, així que vaig decidir crear-ne una.

Aquesta és la meva opinió sobre un petit Powerwall.

També podeu veure aquest projecte al meu lloc web aquí:

a2delectronics.ca/2018/06/22/2-4kwh_diy_po…

Pas 1: començar amb els titulars

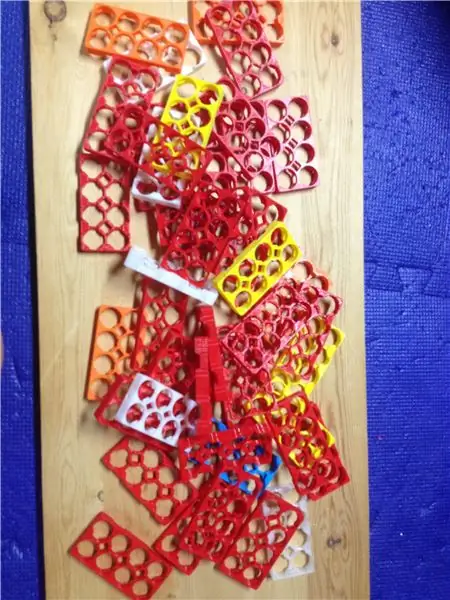

Vaig dissenyar uns 8 suports de cèl·lules per poder canviar fàcilment petites seccions de cèl·lules.

La impressió dels titulars va trigar molt a fer-la i, per sort, vaig tenir un amic que va ajudar amb la impressió. Vaig haver d'imprimir gairebé 100 suports, fent servir poc més d'un rotllo complet de filament.

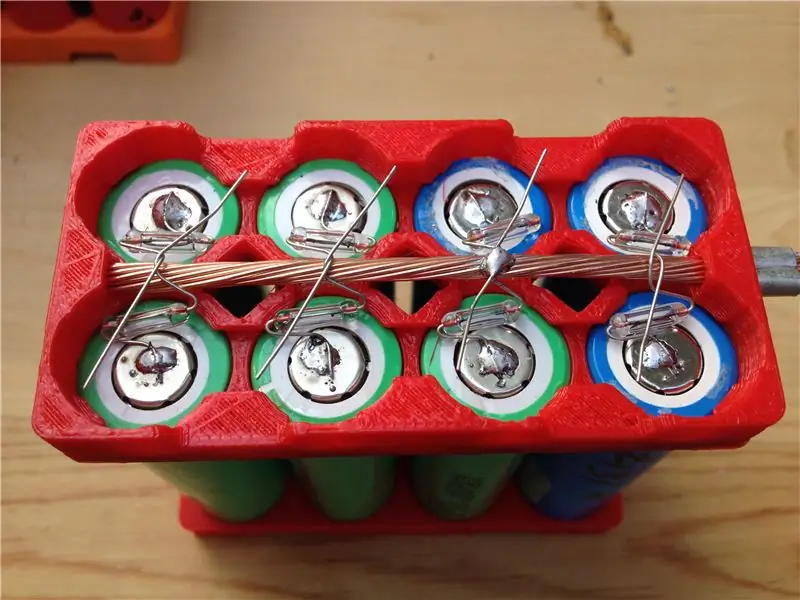

Després va venir el pes del treball: fer més de 1500 connexions de soldadura per a aquesta construcció (va trigar una estona). Vaig fer la major part de la soldadura a l’exterior perquè hi ha una ventilació molt millor i el clima era agradable, per què no aprofitar-la?

L’extrem positiu de cada cel·la es va soldar amb un fusible de 4A. Vaig triar 4A, ja que aquesta paret elèctrica també va ser dissenyada per poder fer funcionar un cotxe elèctric en el qual vaig treballar per al Waterloo EV Challenge amb els EVPioneers. i necessitava poder subministrar corrent de ràfega de 150A. Només tenia prou fusibles 2A i 4A, i el 2A no em donaria prou energia. Per utilitzar-lo com a paret elèctrica, recomanaria utilitzar fusibles 1 o 2A perquè mantindrà les cel·les dins de límits de funcionament raonables. Sí, la majoria de cel·les quan són noves poden fer 4A (2C) contínues, però després d’una llarga vida als ordinadors portàtils és més segur mantenir-les a menys de 1C contínues.

Pas 2: connexions de barres de bus

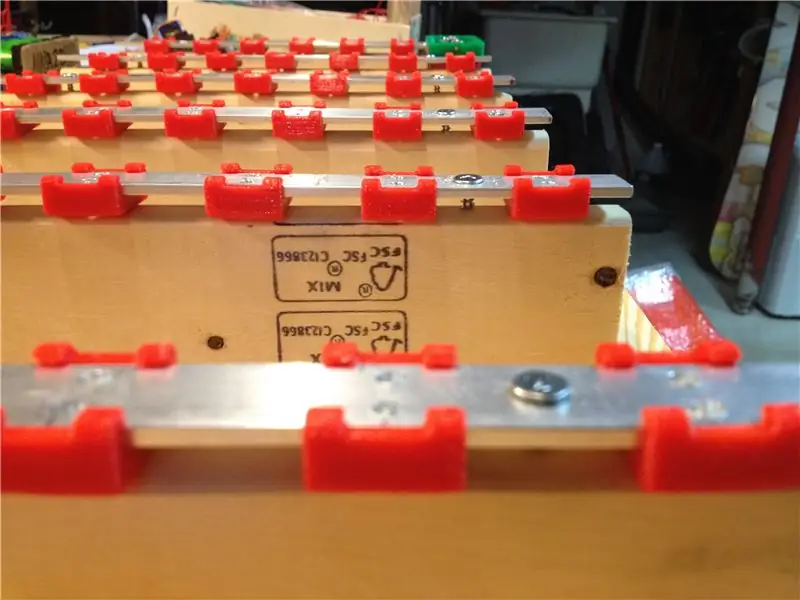

L’extrem negatiu es va connectar a les barres d’autobús amb les potes addicionals del cable del fusible que van ser tallades de l’extrem positiu, i això em porta a les barres d’autobús. Originalment tenia intenció d’utilitzar barres de coure aplanades de coure, però després de comprovar els preus i la viabilitat, vaig decidir-me en contra. No he trobat una manera fàcil d’adherir els mòduls de 8 cel·les als tubs de coure sense soldar i, comparant els preus de les barres de coure amb les barres d’alumini, he optat per barres d’alumini d’1 / 8”* 3/4”.

Connectar els mòduls de 8 cel·les a les barres va ser una altra aventura. En cadascun dels mòduls de 8 cel·les, els fusibles es van soldar a un cable amb un terminal de cargol a l’extrem per poder canviar els mòduls de 8 cel·les sense soldar. Originalment tenia intenció d’utilitzar filferro de 16AWG per a això, però després de comprovar el fil de 12AWG que tenia al voltant, el 12AWG era molt més fàcil de despullar i s’escalfaria menys per càrregues pesades. Com a punt positiu, he fet que el cable sigui lleugerament més llarg que els mòduls perquè s’adaptin al mínim espai possible i tinguin prou espai per encertar un terminal de cargol. L'extrem negatiu va obtenir un cable que es va doblegar fins al mateix nivell que els cables positius. Vaig cobrir aquest cable més llarg amb termorretracció tant com sigui possible, tres mides separades per evitar que s’escurçara on l’extrem positiu només treia l’extrem oposat al terminal de cargol.

Pas 3: barres d'alumini

Ara per aconseguir aquestes peces: un viatge de 70 dòlars més tard a la ferreteria, vaig tornar amb 8 peus d’alumini, 100 terminals de cargol de 12 AWG, 200 femelles i cargols 6-32 (eren els més econòmics) i una mica de fusta per al marc.

Vaig tallar l'alumini en longituds d'1 peus, i després hi vaig perforar molts forats per muntar l'alumini al marc de la paret d'alimentació i perquè es connectessin els borns de cargol. No volia haver de treure unes alicates per mantenir les femelles al lloc i arriscar-me a escurçar alguna cosa quan es cargolaven els paquets a les barres del bus, i recentment havia vist com Adam Welch fabricava nous secs al seu bus solar. bars. Així que vaig dissenyar un sistema similar que contindrà 2 femelles. Després d’imprimir-ne 56, vaig començar a introduir les femelles i a lliscar-les a les barres d’alumini.

Pas 4: construcció de marcs

El marc d'aquesta paret elèctrica és de fusta. Realment hauria d'haver utilitzat alguna cosa no inflamable per muntar-ho tot, però no vaig poder trobar cap armari metàl·lic ni alguna cosa similar de la mida adequada. Tampoc no volia gastar 150 dòlars en un recinte, de manera que és fusta. Amb totes les proves que he fet en aquestes cel·les i fusionant-les individualment, no crec que hi hagi cap problema. Estaré constantment vigilant això buscant escalfadors i comprovant tensions.

Cada grup paral·lel està separat amb una peça d'1 × 3, que he muntat a sobre les barres d'alumini. Un cop muntades les 8 barres d’autobús, vaig començar a afegir els paquets, equilibrant les capacitats el millor que vaig poder. Vaig utilitzar un controlador d’impacte per apretar tots els cargols: anteriorment havia substituït el NiCad envellit al controlador d’impacte per 18650, i continua funcionant molt bé. Vaig córrer amb un suport imprès en 3D que vaig despullar, però afortunadament es trobava al final d’una de les barres d’autobús, de manera que va ser un fàcil reemplaçament. Per acabar, vaig afegir un interruptor de 150A al final positiu es va afegir una làmina acrílica clara de 1/4 sobre la part superior de les bateries per evitar curtmetratges.

Pas 5: omplir-lo i inverter

L’inversor que he utilitzat per a això és un inversor d’ona sinusoïdal modificada de 1000 W. Era un dels més econòmics d’Amazon i probablement seria l’únic component que canviaria si tornés a fer-ho. D’altra banda, pràcticament tot el meu taller funciona amb corrent continu, de manera que no suposa un problema massa gran. Tanmateix, m'agrada, perquè escalfa millor el soldador de 60 W CA que el CA de casa. El meu soldador habitual (un clon Hakko T12) s’alimenta amb corrent continu, així com les meves llums, i finalment afegiré la meva impressora 3D a aquesta llista., però fins ara ha estat increïble.

Recomanat:

Soldador puntual senzill que utilitza bateria de cotxe per construir bateries de ions de liti: 6 passos

Soldador puntual senzill que utilitza bateria de cotxe per construir paquets de bateries de ions de liti: Així és com he fabricat un soldador de punt amb bateria de cotxe que és útil per construir paquets de bateries de ions de liti (Li-ion). He aconseguit construir el paquet 3S10P i moltes soldadures amb aquesta soldadora puntual.Aquest soldador puntual que es pot instruir inclou, Functional Block Dia

Graella de càrrega de cèl·lules de ions de liti 18650 DIY: 7 passos (amb imatges)

Reixeta de càrrega de cèl·lules de ions de liti DIY 18650: He estat treballant en motoritzar la meva bicicleta amb un motor de corrent continu i ara necessito un paquet de bateries per a això. Així que, per fabricar un paquet de bateries, he decidit anar amb les populars cèl·lules de ions de liti 18650 de dues antigues bateries de hoverboard. Ja que les cèl·lules són

Reutilització de cèl·lules de ions de liti de les bateries de portàtils: 3 passos

Reutilització de les cèl·lules d’ió liti de les bateries per a portàtils: les bateries antigues per a ordinadors portàtils són una gran font de bateries d’ió li, sempre que sàpiga provar-les adequadament per assegurar-se que són segures d’utilitzar. En una bateria de portàtil típica, hi ha 6 unitats de cèl·lules de ions de liti 18650. Una cèl·lula 18650 és només un cilíndric

Recuperació de bateries de ions de liti: 8 passos

Recuperació de bateries de ions de liti: si sou com jo, sempre busqueu una excusa per estalviar diners, jugar o deconstruir alguna cosa que sembli interessant. He trobat una manera de satisfer tot l'anterior. Tinc afinitat per les bateries de ions de liti. Tenen totes les formes i

Carregador de bateries de ions de liti de bricolatge: 8 passos (amb imatges)

Carregador de bateries de ions de liti de bricolatge: les bateries tenen un paper important en qualsevol projecte o producte amb bateria. Les bateries recarregables són costoses, ja que hem de comprar un carregador de bateries junt amb les bateries (fins ara) en comparació amb l’ús i el llançament de bateries, però tenen una gran relació qualitat-preu. R