Taula de continguts:

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:15.

- Última modificació 2025-01-23 14:38.

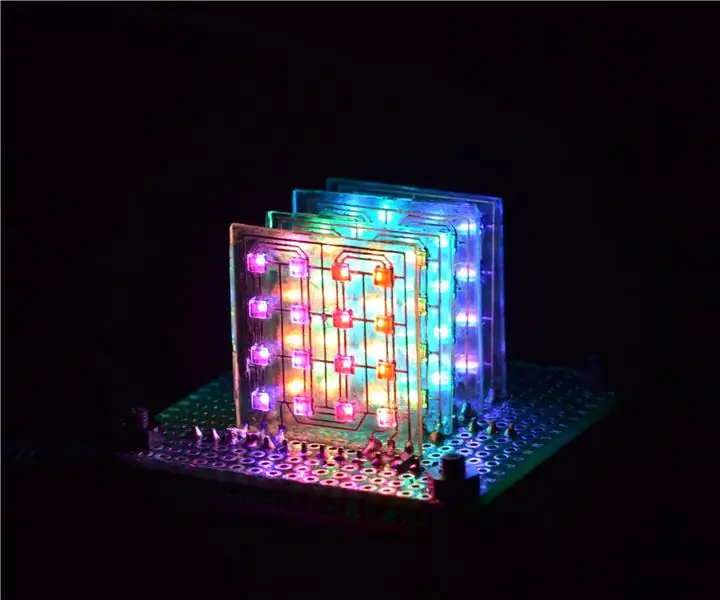

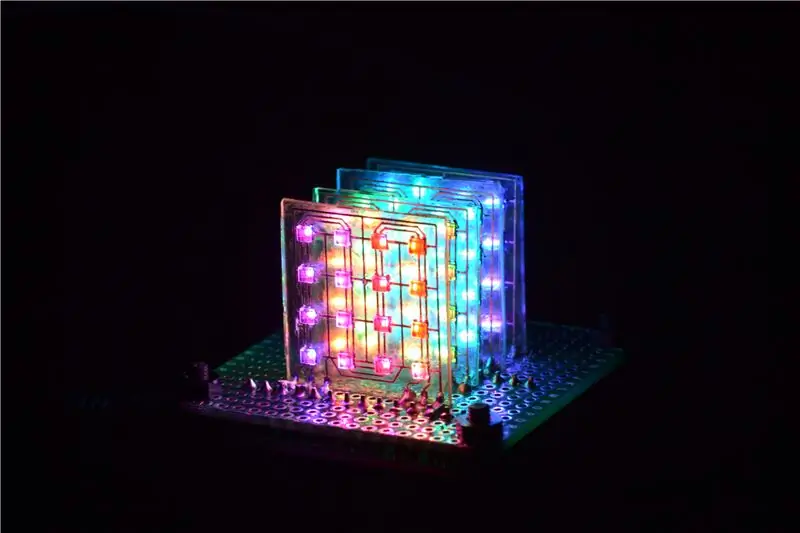

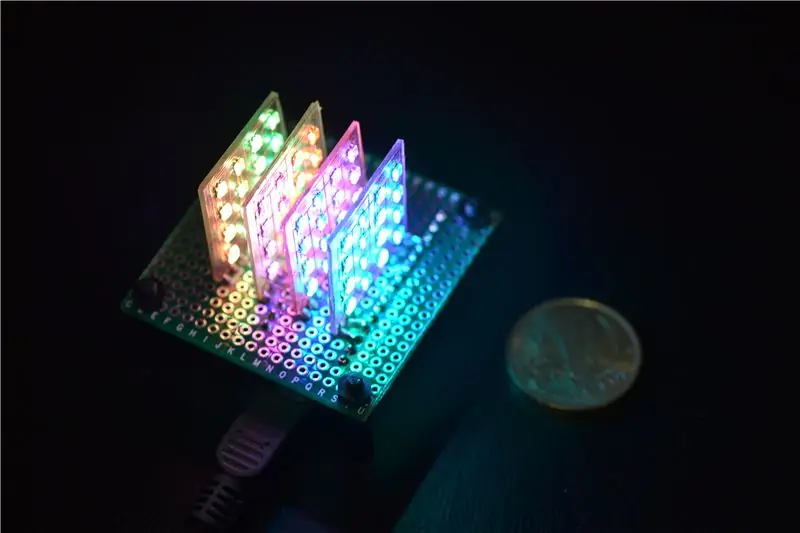

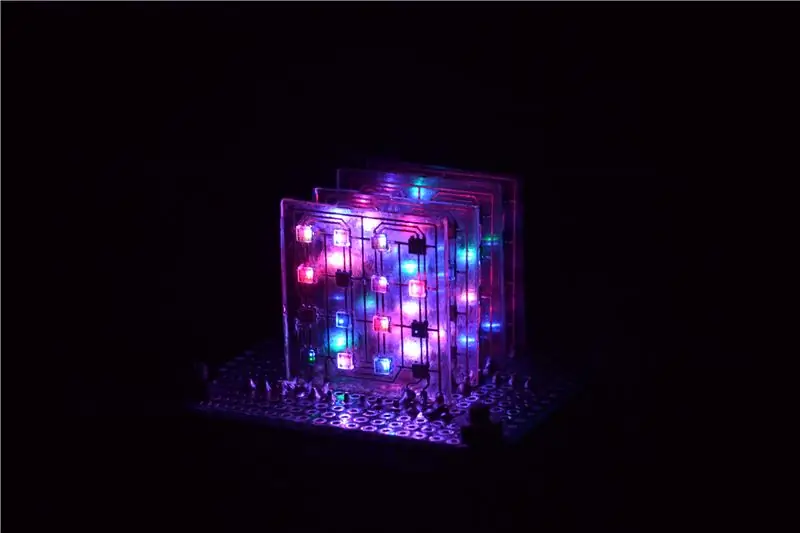

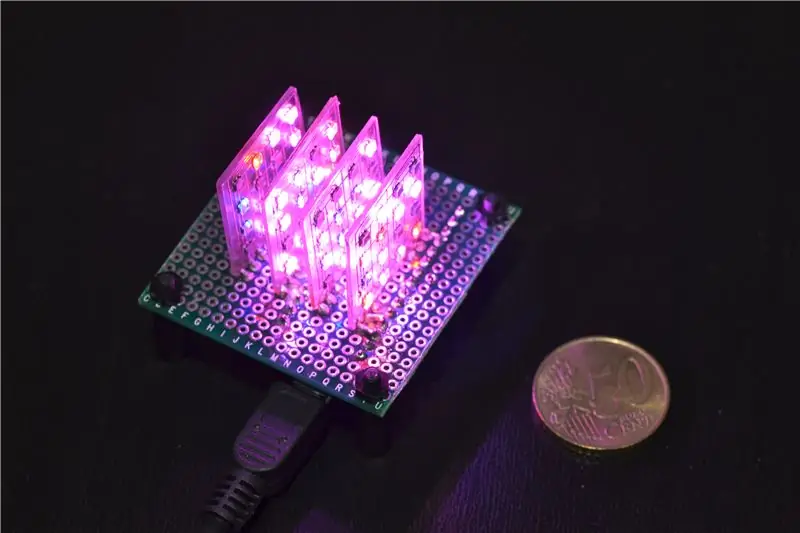

La inspiració d’aquest projecte va sorgir d’altres diminuts cubs LED com el de HariFun i el de nqtronix. Aquests dos projectes utilitzen LEDs SMD per construir un cub amb dimensions realment reduïdes, però els LED individuals estan connectats per cables. La meva idea era muntar els LEDs en un PCB, tal com estava pensat per a peces de muntatge superficial. Això també solucionaria el problema de disposar els LED de forma ordenada en una matriu amb les mateixes distàncies que sovint pot ser complicat en connectar-los mitjançant cables. El problema evident amb els PCB és que són opacs i, per tant, les capes individuals estarien amagades una darrere l’altra. Navegant pel web amb això en ment, vaig trobar les instruccions de CNLohr sobre com fabricar PCB de vidre transparent. Així vaig tenir la idea de fer un petit cub a partir de LED SMD muntats en PCB de vidre. Tot i que no és el cub LED més petit del món (aquest títol probablement encara pertany a nqtronix), crec que els PCB de vidre aporten un toc nou a la gran varietat de cubs LED ja existents.

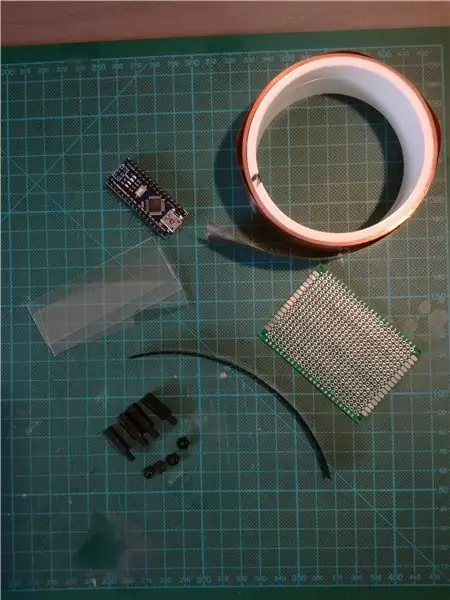

Pas 1: llista de materials

El cub LED consisteix en uns quants materials que s’enumeren a continuació

- làmines de microscopi (25,4 x 76,2 x 1 mm), p. amazon.de

- cinta de coure (0,035 x 30 mm), p. ebay.de

- DotStar Micro LEDs (APA102-2020), p. Ex. adafruit o aliexpress

- prototip de placa PCB (50 x 70 mm), p. amazon.de

- arduino nano, p. amazon.de

- Espaiadors de PCB, per exemple amazon.de o aliexpress

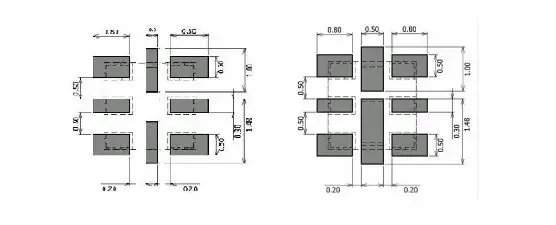

Les làmines de microscopi serviran de substrat per als PCB. Vaig decidir tallar-los en trossos quadrats de mida 25,4 x 25,4 mm. La làmina de coure ha de ser prou fina per gravar, mentre que 1 mil (0,025 mm) sol ser l’estàndard per als PCB, un gruix de 0,035 mm funciona bé. Per descomptat, l’amplada de la cinta de coure ha de ser superior a 25,4 mm per cobrir el substrat de vidre. Vaig decidir utilitzar els LED DotStar al paquet 2020 més petit disponible. Aquests LED tenen un controlador integrat que us permet dirigir-vos a tots els LED amb una sola línia de dades, és a dir, no cal registradors de desplaçament ni flexió. Pel que sembla, hi ha dos dissenys de tipus de pad diferents per als LED DotStar (vegeu més amunt). El disseny del PCB que vaig dissenyar és per al que es mostra a l’esquerra. Necessitareu 64 LED per al cub, he demanat 100 peces per tenir-ne algunes de recanvi que també es poden utilitzar per a futurs projectes. Tot estarà muntat en un prototip de placa PCB que hauria de ser prou gran perquè hi pugui aparèixer el nano arduino. Vaig tallar una peça més petita d’un tauler de doble cara de 50 x 70 mm (també funcionarà una cara). Els separadors de PCB serviran de pedestals per a la base. També necessitareu uns cables fins per fer les connexions del prototip de PCB i potser alguns "cables Dupont" per provar-los.

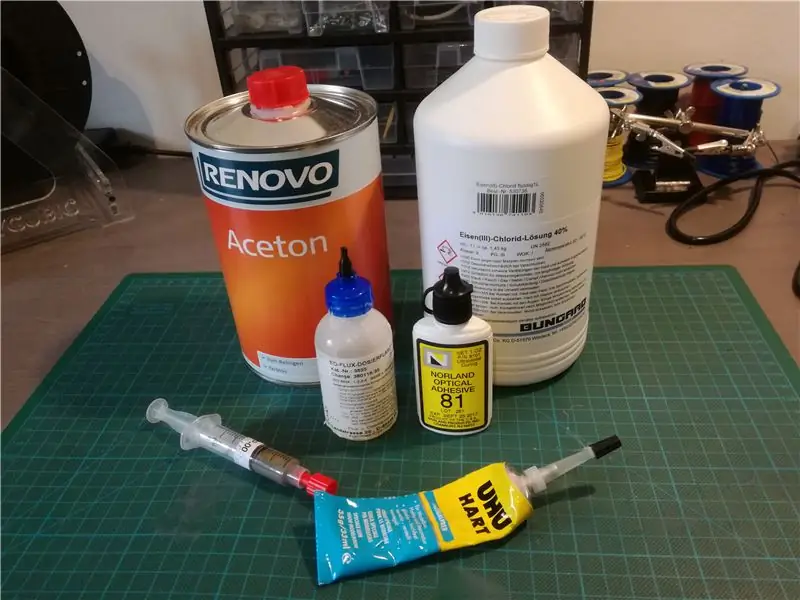

Per fer el cub també necessitareu els productes químics següents

- solució de clorur fèrric

- acetona

- cola epoxi, p. Norland NO81 o NO61

- pasta de soldar

- flux

- adhesiu per a usos generals, p. UHU Hart

Per gravar el coure dels substrats de vidre, vaig obtenir una solució al 40% de clorur fèrric d’una botiga d’electrònica local. He utilitzat clorur fèrric, ja que és barat i és fàcil d’aconseguir, però hi ha alguns inconvenients i també hauríeu de tenir en compte altres productes com el persulfat de sodi. Podeu trobar una visió general de diferents comerciants i els seus avantatges i desavantatges aquí. Vaig fabricar els PCB utilitzant el mètode de transferència de tòner i vaig utilitzar acetona per eliminar el tòner després del gravat. Per enganxar la làmina de coure sobre el substrat de vidre, heu d’obtenir una cola epoxi transparent que sigui resistent a la temperatura (a causa de la soldadura) i idealment també resistent a l’acetona. Vaig trobar que especialment aquest últim és difícil de trobar, però, la majoria d’epòxids són lleugerament resistents a l’acetona, cosa suficient per al nostre propòsit, ja que només hem de netejar la superfície amb ella. Vaig decidir utilitzar l’epoxi de curat UV Norland NO81, principalment perquè treballo en una empresa que ven el material. Al final no em va alegrar molt, ja que l’epoxi no s’adheria molt bé al substrat de vidre, tot i que està especialment dissenyat per unir metall amb vidre. Al seu tutorial, CNLohr utilitza aquest epoxi que és possible que vulgueu considerar alternativament. Per soldar els LEDs al PCB, necessitareu pasta de soldar, us recomano una de baix punt de fusió per reduir la tensió dels LED i de l’epoxi. També hauríeu d'obtenir una mica de flux per arreglar ponts de soldadura. Per fi, necessitarem una mica d’adhesiu per enganxar els PCB de vidre a la base. He utilitzat l'adhesiu per a usos generals UHU Hart, però és possible que hi hagi millors opcions.

A més, necessitareu les eines següents per a aquesta compilació.

- impressora làser

- laminadora

- tallador de vidre

- estació de soldadura d’aire calent

- soldador amb punta petita

La impressora làser és necessària per al mètode de transferència de tòner, una impressora d'injecció de tinta no funcionarà aquí. Vaig utilitzar un laminador per transferir el tòner al coure. Tot i que també és possible fer-ho amb una planxa, vaig trobar que el laminador dóna millors resultats. L’estació de soldadura per aire calent serveix per soldar els LED SMD, també és possible (i potser és més convenient) fer-ho amb una placa calenta o un forn de reflux, però potser necessiteu una estació de soldadura per aire calent per a la seva reelaboració. A més, es recomana un soldador amb una punta petita per fixar ponts de soldadura i fer les connexions al PCB base. També necessitareu un tallador de vidre per tallar les diapositives del microscopi en trossos quadrats.

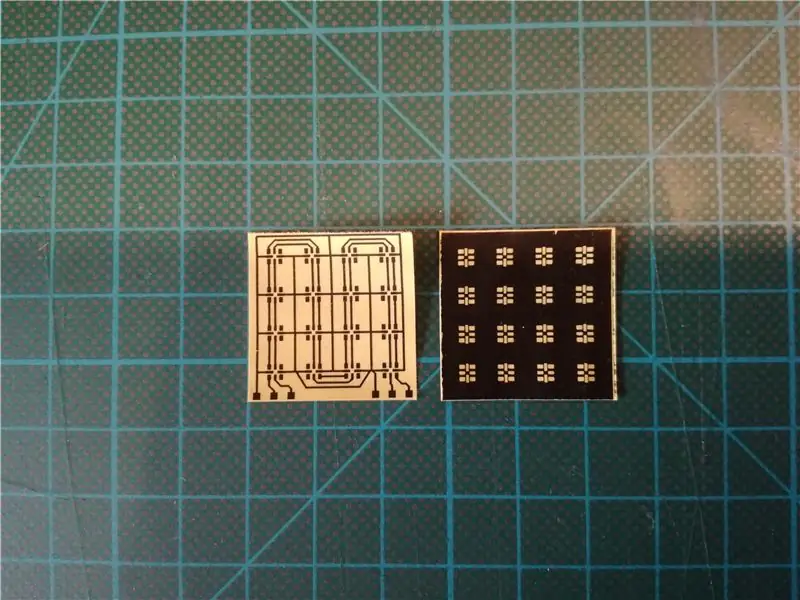

Pas 2: Impressió del disseny del PCB

Els LED DotStar es muntaran en 4 PCB idèntics, cadascun contenint una matriu de LED 4x4. Vaig fer el disseny dels PCB amb Eagle i el vaig exportar a un fitxer pdf. Després vaig reflectir el disseny, en vaig disposar diverses en una sola pàgina i també vaig afegir algunes marques per retallar-les després. Aquest fitxer pdf es pot descarregar a continuació. També he adjuntat els fitxers Eagle per si voleu fer algun canvi al disseny del tauler. A més, vaig fer un disseny per a una plantilla de soldadura que es pot gravar amb la mateixa làmina de coure. La plantilla és opcional, però facilita la distribució de la pasta de soldadura al PCB. Com ja s'ha esmentat, el disseny s'ha d'imprimir amb una impressora làser. No podeu utilitzar paper normal, però sí que heu d’utilitzar algun tipus de paper brillant. Hi ha un tipus especial de paper de transferència de tòner (vegeu, per exemple, aquí), però molta gent només utilitza el paper de revistes (per exemple, el catàleg IKEA). L’avantatge del paper de transferència de tòner és que és més fàcil treure el paper del coure després de la transferència. Vaig provar aquest paper de transferència de tòner i també algunes pàgines de revistes i vaig trobar que les pàgines de la revista funcionaven encara millor. El problema amb el meu paper de transferència de tòner era que de vegades el tòner es fregava abans, per exemple. a l'hora de retallar els dissenys individuals, així que us recomano utilitzar alguna altra marca. Al ja esmentat tutorial de CNLohr utilitza aquesta marca que pot funcionar millor. Després d'imprimir els dissenys dels PCB i la plantilla de soldadura, retalleu-los amb un ganivet exacto. En principi, només necessiteu quatre dissenys de PCB i un plantilla, però és útil tenir almenys el doble de vegades, ja que és improbable que totes les transferències funcionin.

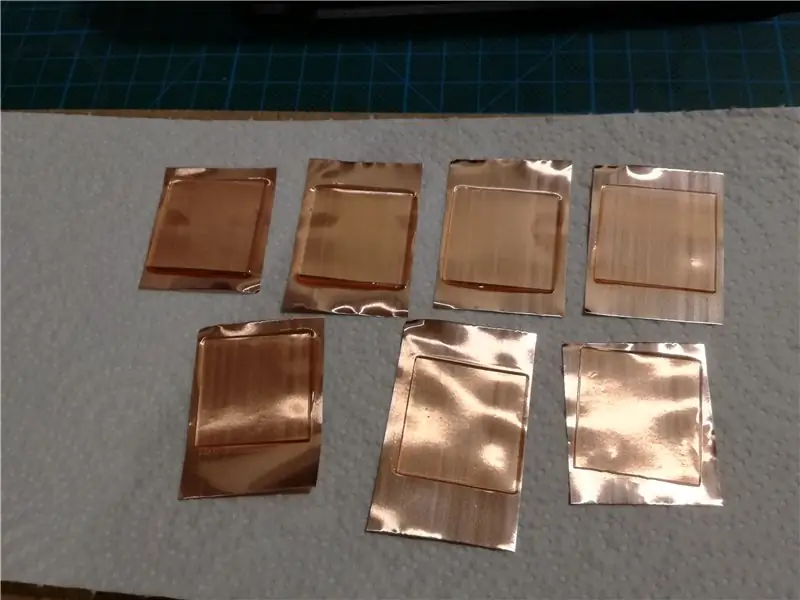

Pas 3: Feu un revestiment de coure sobre vidre

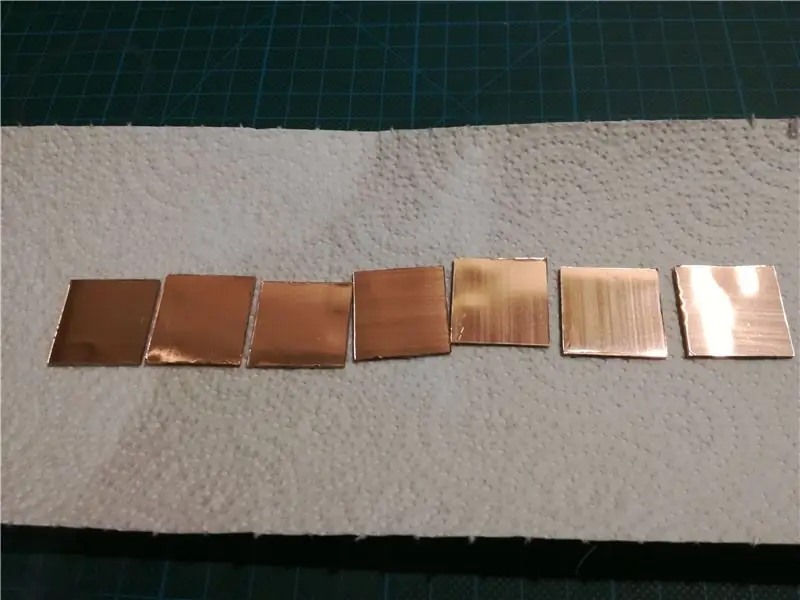

Al principi, heu de tallar les diapositives del microscopi a trossos quadrats amb un tallador de vidre. Convenientment, podeu trobar un tutorial per a gairebé qualsevol cosa a youtube. En cercar "tall de diapositives de microscopi", he trobat aquest tutorial que us mostra com es fa. És una mica complicat aconseguir que això funcioni bé i he malgastat moltes làmines de microscopi, però si heu demanat 100 peces com jo, hauríeu de tenir molt més que suficient. Una vegada més, recomano fer com a mínim el doble de substrats que calgui (uns 8-10), ja que probablement cometreu alguns errors al llarg del camí. Després, talleu la cinta de coure en trossos que siguin una mica més grans que els substrats de vidre quadrats. Netegeu tant el substrat com el paper de coure amb alcohol o acetona i després enganxeu-los. Assegureu-vos que no hi hagi bombolles d’aire atrapades dins de la cola. Com ja s'ha esmentat, he utilitzat Norland NO81, que és un adhesiu de curat ultraviolat ràpid que es recomana per unir metall amb vidre. També vaig seguir les instruccions de CNLohr i vaig desbastar un costat de la làmina de coure perquè quedés millor al vidre. Retrospectivament, probablement ho faria sense desbast, ja que això feia que la transmissió de la llum a través dels PCB fos lleugerament difusa i hauria preferit que tinguessin un aspecte més clar. A més, no em va alegrar molt el grau d’adherència de la cola al vidre i vaig trobar que les vores de vegades es desprenen. No estic segur de si això es deu a un curat inadequat o a la pròpia cola. En el futur, sens dubte provaria altres marques. Per curar, he utilitzat una làmpada UV per comprovar bitllets de bitllets que coincidentment tenien el pic d’emissió a la longitud d’ona correcta (365 nm). Després de curar, vaig tallar el coure superposat amb un ganivet exacto. Per a la plantilla de soldadura també vaig tallar alguns trossos addicionals de làmina de coure sense enganxar-los a un substrat.

Pas 4: transferència del disseny del PCB

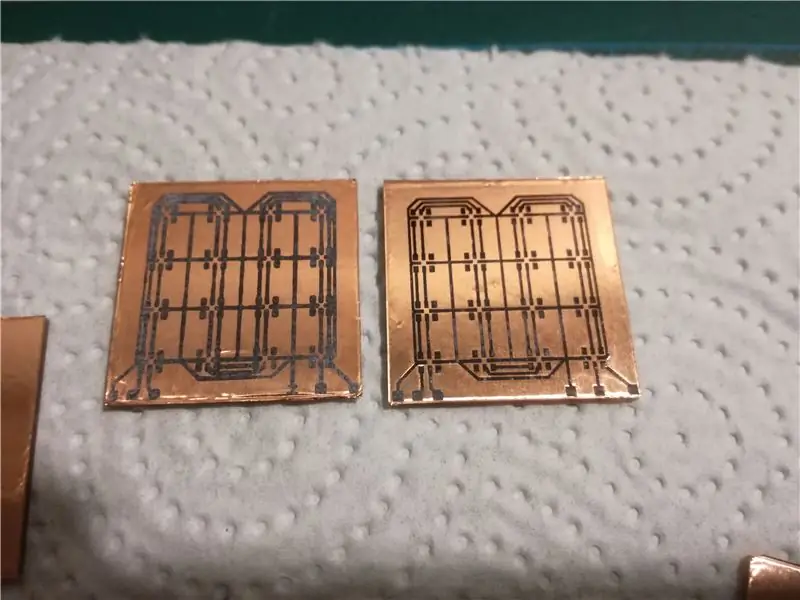

Ara el tòner de la impressió làser s’ha de transferir al coure, cosa que es fa mitjançant la calor i la pressió. Al principi ho vaig provar amb una planxa, però després vaig utilitzar un laminador. La imatge superior mostra una comparació de les dues tècniques amb una versió anterior del disseny del PCB. Com es pot veure, el laminador va produir resultats molt millors. La majoria de la gent utilitza un laminador modificat que es pot escalfar a temperatures més altes. En el seu tutorial, CNLohr utilitza primer un laminador i després també l'escalfa amb una planxa. Acabo d'utilitzar un laminador estàndard i sense planxa que funcionés bé. Per a la transferència, vaig col·locar la impressió làser cap avall sobre el coure i la vaig fixar amb un petit tros de cinta adhesiva. Després, el vaig plegar en un petit tros de paper i el vaig passar unes 8-10 vegades pel laminador mentre el girava de cap per avall després de cada tirada. Després vaig posar el substrat amb la impressió làser en un bol d’aigua i el vaig deixar en remull durant uns minuts, i després vaig treure el paper amb cura. Si utilitzeu paper de transferència de tòner, el paper sol sortir fàcilment sense deixar residus. Per al paper de la revista he hagut de fregar suaument amb el dit polze una mica del paper restant. Si la transferència no ha funcionat, podeu treure el tòner del coure amb acetona i provar-ho de nou. La distribució de la plantilla de soldadura es va transferir a la làmina de coure nua de la mateixa manera.

Pas 5: gravar el coure

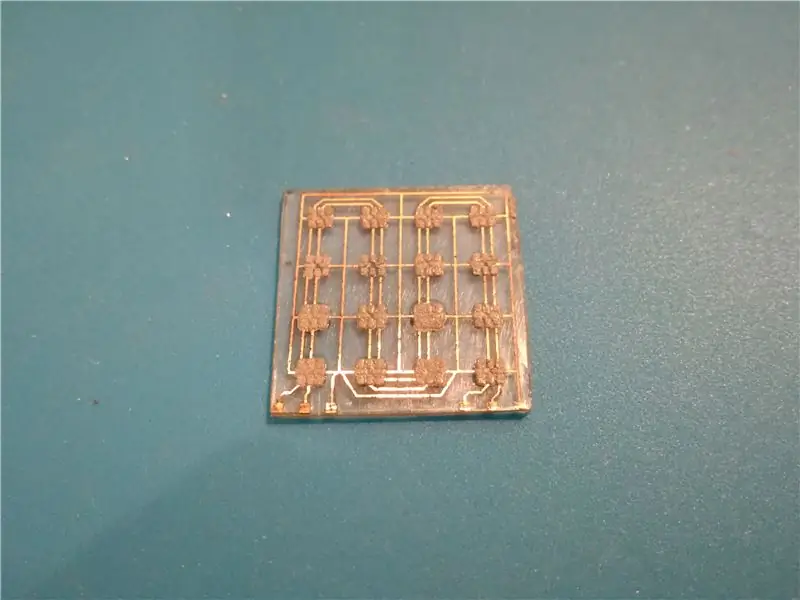

Ara és hora de gravar el coure. Durant aquest procés, el coure s'eliminarà del substrat, excepte a les zones on estigui protegit pel tòner. Per protegir la part posterior de la làmina de coure amb el disseny de la plantilla de soldadura, només podeu pintar-la amb un marcador permanent. He d’esmentar que, per descomptat, heu de prendre algunes mesures de protecció quan treballeu amb un producte addicional com el clorur fèrric. Tot i que el clorur fèrric no es crema a la pell, produirà almenys taques desagradables de color marró groc, de manera que definitivament es recomanen els guants. A més, probablement no us sorprendrà el fet que l'àcid sigui nociu per als vostres ulls, de manera que heu de portar ulleres de protecció. Pel que tinc entès, no es produeix gas durant el gravat, però és possible que vulgueu fer-ho en una zona ben ventilada, ja que sempre hi ha aire fresc;-) Ompliu la solució de clorur fèrric en un petit recipient (podeu protegir-lo) situant-lo en un contenidor més gran). En posar els PCB, vaig tornar a seguir les instruccions de CNLohr i vaig posar els substrats cara avall al líquid perquè quedessin flotant a la part superior. Això és molt convenient, ja que sabreu exactament quan ha finalitzat el gravat que, en cas contrari, no podreu veure a la solució marró que encara s’enfosquirà durant el gravat. A més, també manté una certa convecció per sota dels substrats. Per a mi, el procés de gravat va trigar uns 20 minuts. Després de gravar tot el coure no desitjat, esbandiu els PCB amb aigua i sequeu-los. Us hauríeu de quedar uns bonics PCB de vidre transparent. L’últim que cal fer és eliminar el tòner de les traces de coure amb acetona. Només heu de netejar suaument la superfície amb ella, ja que l’acetona també atacarà la cola. Si us plau, NO llenceu el clorur fèrric usat pel desguàs, ja que és nociu per al medi ambient (i probablement també corroirà les vostres canonades). Recolliu tot en un contenidor i llenceu-lo correctament.

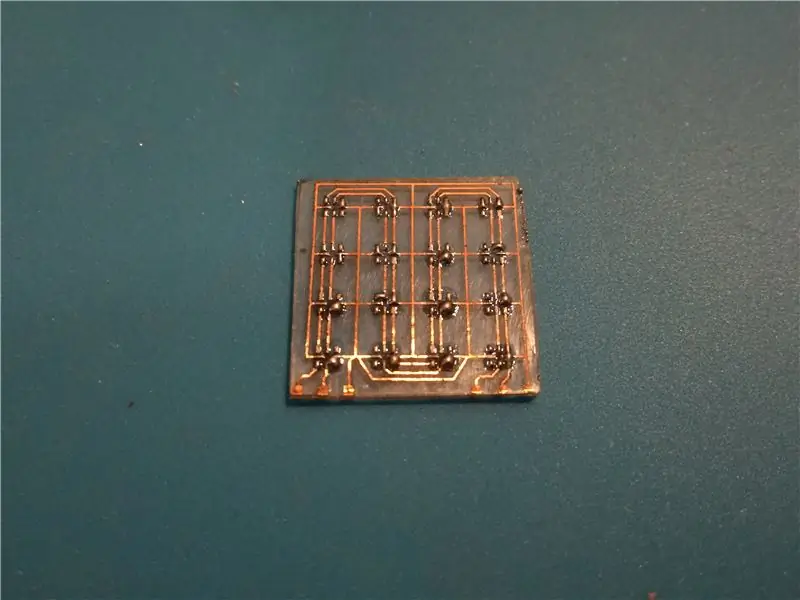

Pas 6: soldar els LED

Depenent del vostre equip i de les habilitats de soldadura SMD, la part següent pot trigar molt de temps. Primer heu d’aconseguir la pasta de soldar als coixinets del PCB on es connectaran els LED. Si heu gravat una plantilla de soldadura, podeu connectar-la al PCB amb cinta adhesiva i, simplement, estendre la pasta generosament. Com a alternativa, podeu utilitzar un escuradents per posar petites quantitats de pasta de soldar a cada coixinet. Després d’això, el més habitual seria col·locar els LEDs i després posar-ho tot en un forn de reflux (= forn de torradora per a molts aficionats a l’electrònica) o en una placa calenta. Tot i això, he descobert que generalment es produiran alguns ponts de soldadura que són molt difícils d’eliminar després, ja que no es pot accedir als coixinets situats a sota dels LED. Per aquest motiu, primer vaig fondre la soldadura amb la meva estació d’aire calent i després vaig arreglar tots els ponts de soldadura amb un soldador amb flux i una trena de dessoldatge per eliminar l’excés de soldadura. Després vaig soldar els LEDs un per un amb aire calent. Per descomptat, el mètode més ràpid seria utilitzar una placa o un forn calent, però l’avantatge del meu mètode és que podeu provar el PCB després de cada pas. També per a mi la soldadura gairebé té un ambient meditatiu;-). Tingueu cura de soldar els LED en l’orientació correcta tal com es mostra a l’esquema anterior. Per provar, he utilitzat l'exemple "strandtest" de la biblioteca DotStar d'Adafruit i he connectat els cables SDI, CKI i GND tal com es mostra més amunt. Resulta que la connexió VCC no és necessària per aconseguir que els LED s’encenguin, però vaig observar que el color vermell i blau del primer LED sempre s’encenia simultàniament. Aquest no va ser el cas quan VCC també està connectat, però, és difícil connectar els quatre cables si només teniu la quantitat normal de mans disponibles;-).

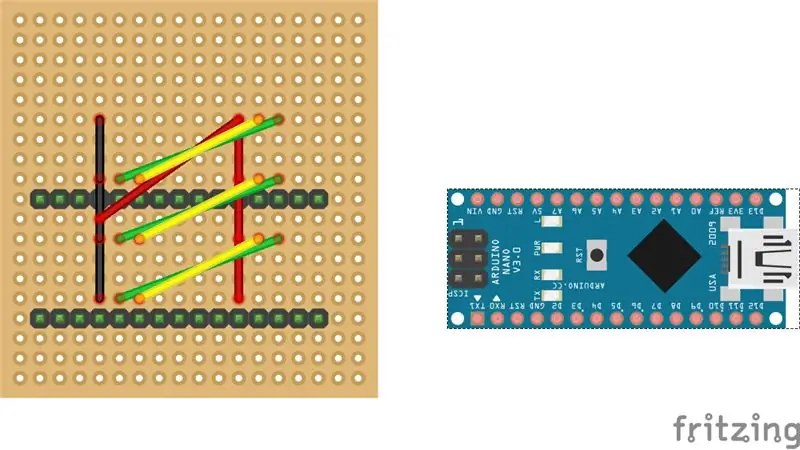

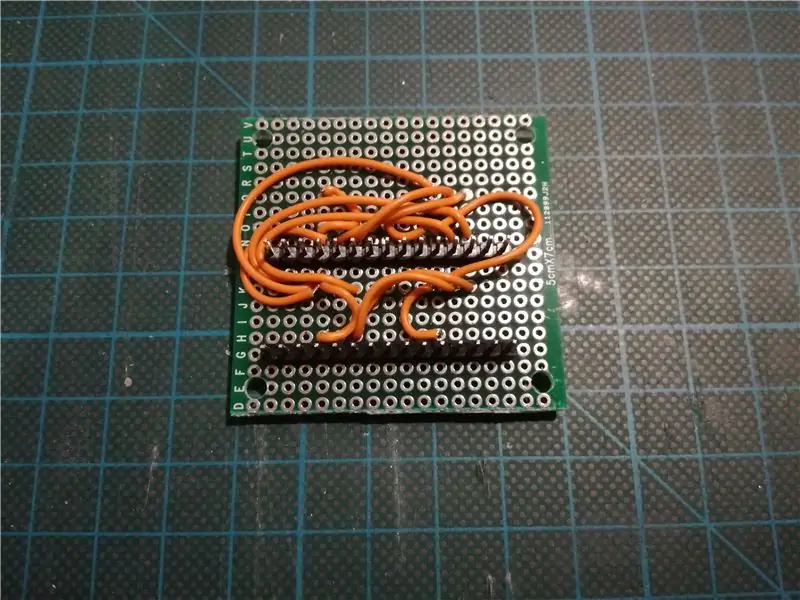

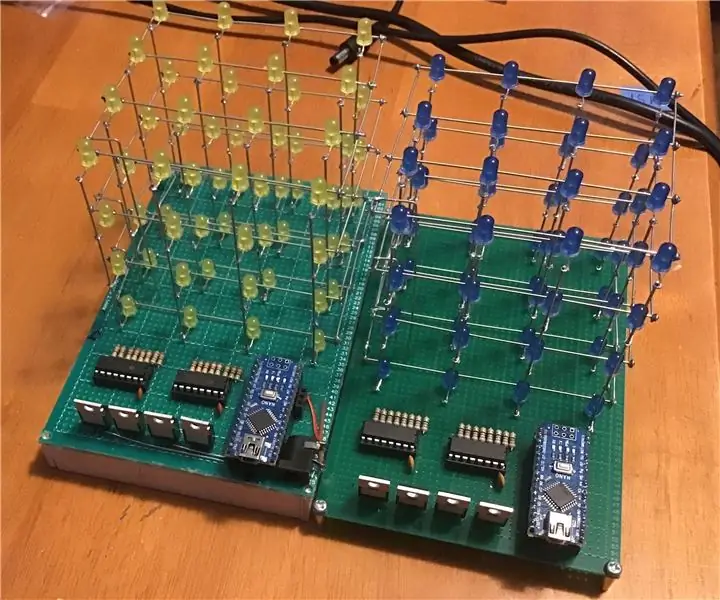

Pas 7: prepareu el PCB base

Un cop hàgiu acabat tots els PCB de vidre amb els LED connectats, és hora de preparar el PCB inferior on es muntaran. Vaig tallar una peça amb forats de 18x19 d'un prototip de PCB que proporciona prou espai per muntar tots els components i fer totes les connexions necessàries i també tenir quatre forats perforats a les vores on es poden connectar els separadors de PCB. Es podria fer que el PCB sigui encara més petit utilitzant un micro arduino en lloc d’un nano arduino i triant separadors amb un diàmetre menor. L’esquema del PCB es mostra més amunt. Al principi, heu de soldar els pins de l’arduino a la PCB sense connectar-los a l’arduino perquè alguns dels cables han d’anar per sota de l’arduino (és clar que ho vaig fer malament la primera vegada). Assegureu-vos també que el costat més llarg dels pins està orientat cap a fora per a la PCB (és a dir, l’arduino estarà connectat al costat més llarg). A continuació, utilitzeu un fil prim per fer les connexions tal com es mostra a l'esquema. Tots els cables funcionen a la part inferior del PCB, però es solden a la part superior. Tingueu en compte que també heu de crear quatre ponts de soldadura per fer les connexions de VCC, GND, SDI i CKI amb els pins arduino. VCC es connectarà al pin arduino de 5 V, GND a GND, SDI a D10 i CKI a D9. El cablejat va resultar una mica més desordenat del que pensava, tot i que vaig intentar arreglar-ho tot de manera que hagueu de fer el mínim de connexions possibles.

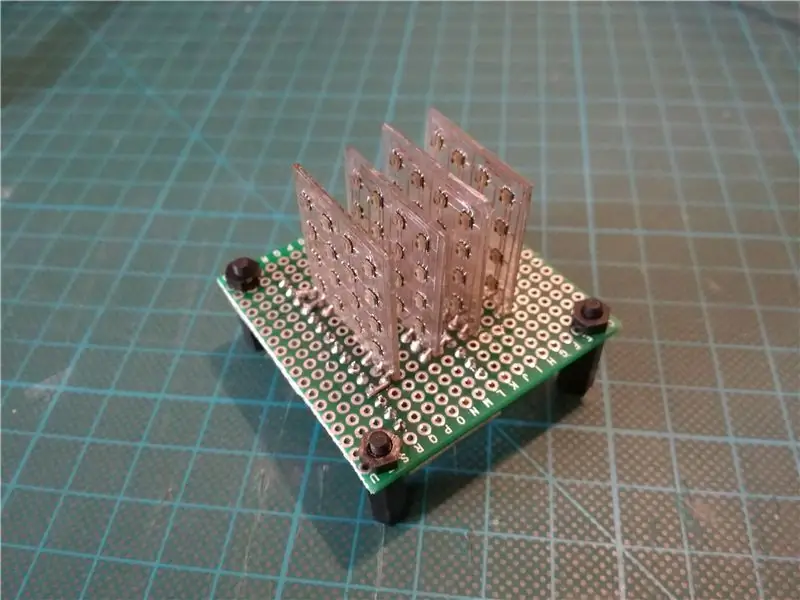

Pas 8: connecteu els PCB de vidre

Finalment, podeu fer l’últim pas del muntatge, és a dir, fixar els substrats de vidre a la base. Vaig començar per la capa frontal que es troba al costat de la base que està més a prop de l'arduino. D'aquesta manera, podeu provar totes les capes després de muntar-les, ja que el senyal funciona de davant a darrere. No obstant això, com que els coixinets de soldadura estan orientats cap a la part frontal, fa que la soldadura de les altres capes sigui una mica complicada, ja que heu d’entrar-hi amb el soldador. Per fixar el PCB, vaig aplicar una petita quantitat d’adhesiu (UHU Hart) a la vora inferior dels PCB de vidre (on es troben els coixinets) i després vaig prémer-lo fermament a la base i vaig esperar fins que s’enganxés raonablement bé. Després, he afegit una mica més de cola a la part inferior de la part posterior del PCB (oposada a les pastilles de soldadura). Per ser sincer, no estic 100% satisfet amb el resultat, ja que no vaig poder muntar els PCB exactament en vertical. Pot ser millor fer algun tipus de plantilla per assegurar-vos que les capes es mantinguin verticals fins que la cola s’hagi assecat completament. Després de muntar cada capa, vaig fer les connexions de soldadura aplicant una gran quantitat de pasta de soldadura als sis coixinets de la part inferior perquè es connectessin als punts de soldadura corresponents de la placa inferior de PCB. Per soldar no he fet servir aire calent, sinó el soldador normal. Tingueu en compte que per a l'última capa només heu de connectar quatre coixinets. Després de muntar cada capa, vaig provar el cub amb el codi d'exemple "strandtest". Va resultar que, tot i que he provat totes les capes prèviament, hi havia algunes connexions incorrectes i vaig haver de tornar a vendre dos dels LED. Això va ser especialment molest, ja que un d’ells es trobava a la segona capa i vaig haver d’arribar al mig amb la meva pistola de calor. Un cop tingueu tot funcionant, la construcció s'ha acabat. Enhorabona!

Pas 9: càrrega del codi

Acabo de fer un simple esbós d’exemple amb algunes animacions que es mostra al vídeo anterior. El codi utilitza la biblioteca FastLED i es basa en l'exemple DemoReel100. M'agrada molt aquesta biblioteca, ja que ja ofereix funcions per esvair el color i la brillantor, cosa que facilita la generació d'animacions amb un aspecte fantàstic. La idea és que continueu fent algunes animacions més i que, potser, compartiu el vostre codi a la secció de comentaris. A l’esbós d’exemple, he establert la brillantor general a un valor inferior per dos motius. En primer lloc, a plena brillantor, els LED són molestament brillants. En segon lloc, els 64 LEDs amb lluminositat màxima poden generar molta més intensitat del que el pin arduino de 5 V pot obtenir de forma segura (200 mA).

Pas 10: Outlook

Hi ha algunes coses que es poden millorar en aquest bulid, la majoria de les quals ja he esmentat. El principal que voldria canviar és fer un PCB professional per a la base. Això permetria fer la base més petita i tenir un aspecte més agradable i també evitar el molest procés de cablejar-ho tot a mà. També crec que el disseny de PCB de vidre permetria una miniaturització addicional del cub sencer. En el seu instructiu (possiblement) cub de LED més petit del món, nqtronix escriu que originalment planejava utilitzar els LED RGB més petits del món amb la mida 0404, però que no va aconseguir soldar-los cables. Utilitzant PCB de vidre, es podria optar pel cub LED més petit del món. En aquest cas, probablement també faria tot en resina epoxi similar al cub de nqtronix.

Recomanat:

Fermall de vidre de quars amb detecció de so i música amb pati de circuit Express Circuit: 8 passos (amb imatges)

Fermall de cristall de quars amb detecció de so i música amb parc infantil Circuit Express: aquest fermall reactiu al so es fa mitjançant un circuit de pati express, cristalls de quars a granel barats, filferro, cartró, plàstic trobat, un passador de seguretat, agulla i fil, cola calenta, tela, i diverses eines. Aquest és un prototip, o primer esborrany, d'aquest

GlassCube - Cub LED 4x4x4 sobre PCB de vidre: 11 passos (amb imatges)

GlassCube - Cub LED 4x4x4 sobre PCB de vidre: el primer que es va instruir en aquest lloc web va ser un cub LED 4x4x4 amb PCB de vidre. Normalment, no m'agrada fer el mateix projecte dues vegades, però recentment em vaig trobar amb aquest vídeo del fabricant francès Heliox que em va inspirar a fer una versió més gran del meu orig

Cub Led 4x4x4: 13 passos (amb imatges)

4x4x4 Led Cube: per què es construeix aquest cub LED? * Quan acabi, es pot mostrar un patró preciós i preciós. * Et fa pensar i resoldre problemes. * És divertit i satisfactori veure que bé s’uneix. * És un projecte petit i manejable per a qualsevol persona nova

Cub Led Led 4x4x4: 5 passos (amb imatges)

Orange Led Cube 4x4x4: Hola a tots, esteu avorrits de fer coses electròniques senzilles i voleu avançar alguna cosa o busqueu un regal senzill però intel·ligent? Aleshores hauríeu de fer-ho, aquest instructiu us portarà a través del Orange Led Cube, f vostè té una

Com il·luminar un cub de vidre: 7 passos

Com il·luminar un cub de vidre: bé, tinc aquest cub de cristall amb dofins esculpit a l'interior i volia fer alguna cosa que il·lumini i que sembli fresc