Taula de continguts:

- Pas 1: des de la deixalleria a casa meva

- Pas 2: el ventilador

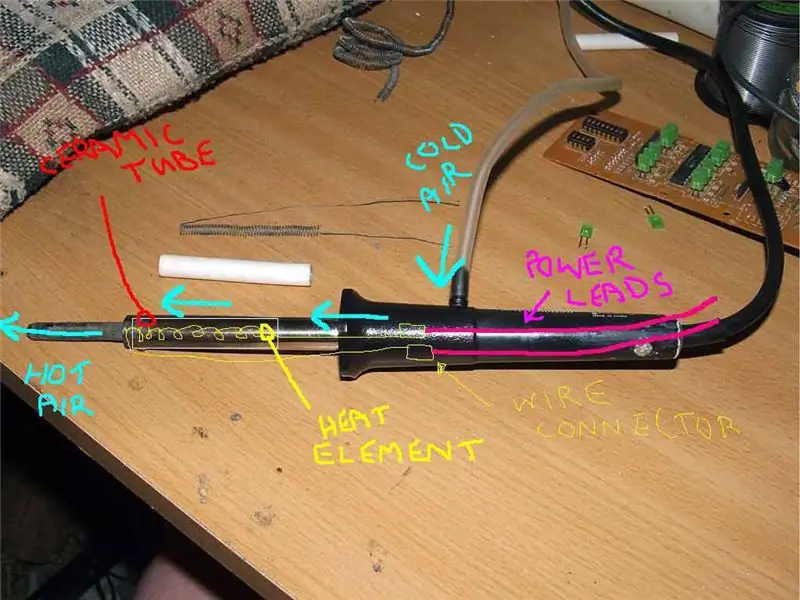

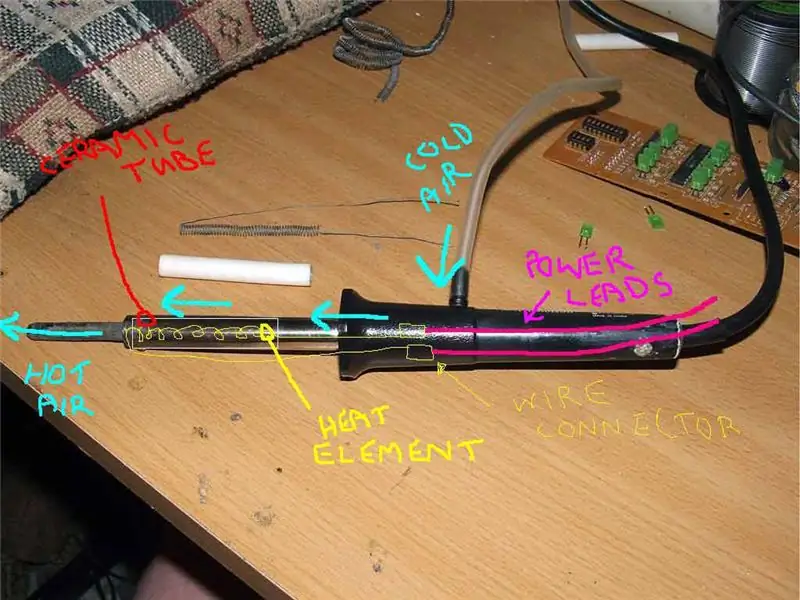

- Pas 3: unitat de bufador

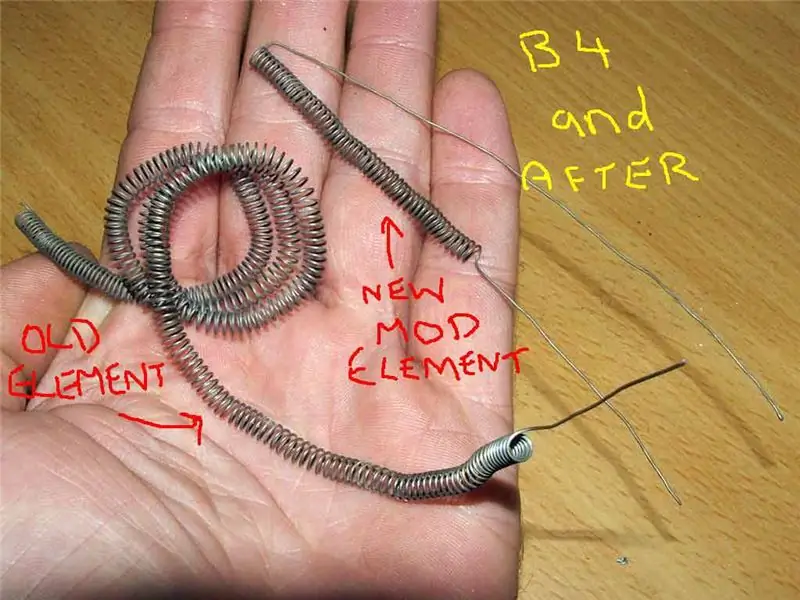

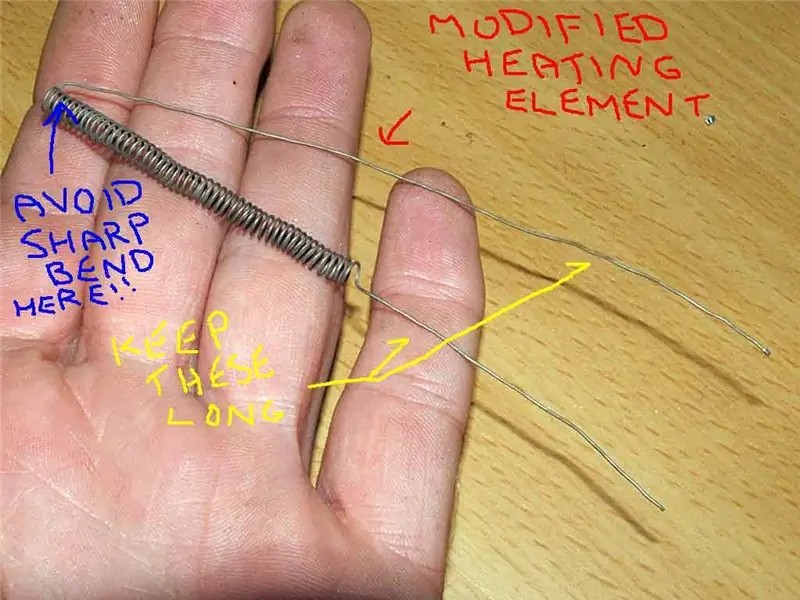

- Pas 4: Element de calefacció

- Pas 5: primer pla de l’element

- Pas 6: tub de ceràmica

- Pas 7: l'element i el tub de ceràmica

- Pas 8: El Gutz

- Pas 9: el broc

- Pas 10: Clavilla quadrada en un forat rodó

- Pas 11: Tot això és aquí

- Pas 12: bufador d'espelmes:)

- Pas 13: font d'alimentació regulada

- Pas 14: temp. 1

- Pas 15: Temp # 2

- Pas 16: Temp # 3

- Pas 17: Fusió del filferro de soldadura

- Pas 18: primer treball

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:16.

- Última modificació 2025-01-23 14:38.

Aquesta és la meva primera publicació eva d’un article sobre bricolatge al web. Per tant, disculpeu-me alguns errors tipogràfics, protocol, etc. Les instruccions següents mostren com fer que un soldador d'aire calent WORKING sigui adequat per a TOTS els usos que requereixin soldar. Aquest soldador d’aire calent no es limita a dispositius SMT (tecnologia de muntatge superficial) ni a filferro de soldadura súper prim. En menys de 15 segons d’encendre aquest bebè, vaig arribar a excedir els 300 graus centígrads d’aire calent. Encara tenia espai per a més … jeje. El meu cost va ser inferior a 10 dòlars australians. més benzina per al meu cotxe per arribar a la deixalleria local i tornar a casa. Si no teniu una font d’alimentació regulada, estic segur que una font d’alimentació ATX o dues connectades en sèrie juntes proporcionaria gutz suficient per encendre la vostra versió. Si ho feu d’aquesta manera, un potenciòmetre és essencial per ajustar la sortida d’amperatge i la tensió de corrent continu. Aquesta unitat de forats està SEGURA de les descàrregues elèctriques a causa de riscos d’alta tensió / corrent típics dels subministraments de CA alimentats per la xarxa, però si teniu un marcador pobre … utilitzeu protecció:)

Pas 1: des de la deixalleria a casa meva

No tenia molta fe que seria capaç de treure res útil d’aquestes pistoles d’aire calent quan les comprés a la deixalleria local per gairebé res. Després de separar-los, alguns trossos van funcionar i d'altres no. Només es tractava de llençar els trossos inútils i conservar els bons i, després, alguns més de recanvi si el meu ferro fallés en els propers anys. Un cop recollit allò que pensava que podia ser útil per fer realitat la meva idea, els vaig posar tots davant meu i vaig reflexionar sobre ells amb uns cafès i cigarrets. INTRODUCCIÓ: Ahir al matí, el meu ferro de soldar de 50 watts mateix. Tràgic ho sé … jeje. La tragèdia principal va ser que no tenia $$$ per aconseguir-ne una altra. Doncs tenia diners sumats, però no era suficient per aconseguir-ne un altre. Sóc un fotògraf autònom, poc pobre en això i estic treballant en l’ús de PWM (modulació de l’amplada del pols) per regular el subministrament de tensió de les petites bateries de plom àcid extretes dels vells scooters amb bateria. Les coses electròniques per fabricar els meus reguladors de tensió PWM els obtinc de dessoldar velles fonts d’alimentació ATX i televisors, etc. coses. De tota manera, tornem a la carn d'aquesta presentació:) Una cerca de dues hores a Google a la WWW va revelar que la gent convertia els seus soldadors en soldadors d'aire calent. Però tots treballaven abans de modificar-los i el meu estava mort des del principi … jeje. També les altres creacions que vaig veure al web es limitaven en gran mesura a eliminar els bits electrònics SMT més petits. Vaig notar que en la meva ràpida revisió de les "creacions" d'altres pobles, tots tenien el mateix defecte i el mateix problema bàsic: exposar prou aire fred que passava pels seus dispositius per escalfar l'element abans de deixar la planxa de soldadura. La majoria de la gent va tenir idees d’inserir malla de coure o ferro al canó prop de l’element per augmentar la superfície de l’element calefactor exposat al pas per aire més fred. La meva experiència amb aquest mètode utilitzat per altres persones, em va recordar dels meus primers experiments de refredament Peltier que més tard vaig fer servir per al meu aquari marí … que va ser amb problemes de transferència de calor. Oopsy … es va fer un seguiment lateral;) De totes maneres, sempre he volgut eliminar els components a granel de les plaques de PCB utilitzant aquelles pintures de carbó que eliminaven les pistoles d'aire calent. Però tampoc no tinc els $$$ per això. Així que vaig pensar en fer un soldador que pogués actuar com una pistola d’aire calent i també un delicat soldador. Així doncs, després de diverses tasses de cafè, molts cigarrets i moltes més cerques a Google, tenia al darrere de la ment una idea de tots els aparells que necessitava per aconseguir un soldador de treball … a la deixalleria local. M'encanta la deixalleria … tantes coses útils i barates també !! Igual que entrar a una botiga de ferreteria per explorar les finestres. 10 dòlars ozzy més tard vaig deixar la deixalleria amb 2 ordinadors portàtils i tres pistoles per aire calent. Les armes havien vist dies millors i no tenia moltes esperances de treure’n res que pogués funcionar. Els ordinadors portàtils que conservo per a les seves pantalles LCD que faré servir per al meu projector de pel·lícules de bricolatge:) Però aquest és un altre projecte. A casa, vaig separar les pistoles d’aire. M'encanta separar les coses … cosa que mai no vaig néixer de petit. PERDONEU mamà i pare !!!

Pas 2: el ventilador

Part del conjunt del ventilador procedent dels bufadors de separadors de pintura. El ventilador de 17 VCC es mostra aquí. Vaig treure el rectificador de pont i el condensador i vaig utilitzar aquest tipus de ventilador, ja que era tot el que havia de lliurar aire al soldador. Això va resultar ser una sort afortunada més tard, ja que tenia la quantitat adequada de flux d'aire que passava i estava en contacte directe amb l'element calefactor.

Pas 3: unitat de bufador

Aquesta és la unitat de bufador essencial que transmet aire fred a l’element calefactor. He utilitzat tot aquest conjunt com a mitjà per bombar aire. No tenia ni idea de com connectaria aquesta cosa.

Pas 4: Element de calefacció

No oblideu l’element calefactor. Quan feu llargs trams de filferro recte, arrossegueu les corbes i assegureu-vos que no tingueu cap corba nítida. Al corrent no li agrada girar les cantonades pronunciades. VISIÓ GENERAL: Vaig trobar dos ventiladors que portaven coixinets i un estava bé. Tenia dos elements calefactors trencats i alguns discs i tubs aïllants de ceràmica. Aquests bebès no tenen gaire res … em fa preguntar-me per què són tan cars. Tot el que són és un element calefactor i un motor. Un rectificador de pont es trobava entre la tensió de corrent altern i el motor del bufador d’aire. Això va ser encoratjador, ja que volia fer funcionar la meva font d'alimentació per a la idea del meu cap a partir de baixa tensió de corrent continu. No m'agrada jugar a la xarxa elèctrica a 240 volts de corrent altern. Els motors es van classificar a 17 volts de corrent continu. Això és prou a prop del meu desitjat 12 volts de corrent continu. Vaig alimentar el meu ventilador triat que no tenia coixinet de trencaclosques i va funcionar. Kewl. També vaig veure que una de les pistoles tenia cilindres buits de ceràmica que s’utilitzaven per subjectar els elements calefactors. Vaig introduir un dels cilindres al tub de metall de soldadura. Encaixava perfectament. També va ser molt encoratjador. Encara no tenia ni idea de com seria la idea final. Sigueu adaptatius i utilitzeu el que està disponible és el meu lema. Abans també havia apartat el soldador mort per veure com funcionava i si podia solucionar-ho. El seu element estava farcit. També vaig notar que depenia d’un escalfament conductor per escalfar la punta. El meu concepte des del principi era passar aire fred pel canó buit, exposar-lo a un element calefactor i fer sortir l’aire calent fora de la punta. Igual que un mini decapant de pintura d’aire calent. Aquest concepte no va canviar mai, però les idees sobre com vaig aconseguir aquest objectiu van canviar constantment, ja que vaig dissenyar nombroses idees noves amb el que tenia disponible al meu banc de treball.

Pas 5: primer pla de l’element

La idea de mantenir les longituds rectes llargues és tenir una mica d’espai per jugar al muntar-ho tot. La longitud final decidida va ser lleugerament més gran que aquesta. Ho vaig reduir a la bateria de 12 volts i, tot i que la bateria estava mig morta, vaig poder obtenir una mica de calor. Vaig pensar que algunes longituds addicionals de la bobina poden ajudar a desensibilitzar els fluxos de temperatura durant canvis lleus de tensió.

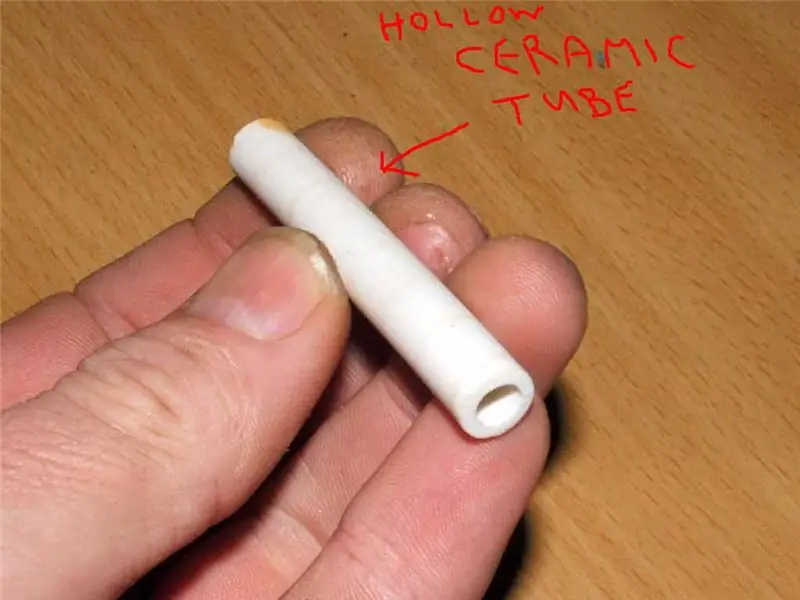

Pas 6: tub de ceràmica

Vaig pensar que aquest tub seria el millor des de cansalada i ous, no em va decebre:) Aquesta és una de les barres aïllants que s’utilitzen per separar els elements calefactors els uns dels altres dins de les pistoles d’aire calent. L'element va recórrer l'exterior d'aquesta vareta. Pretenia col·locar l’element a l’interior de la vareta i que hi passés aire fred i que en sortís aire súper calent. Com es reuniria tot això, encara no tenia ni idea … excepte algunes imatges salvatges del que el producte final podria fer i semblar.

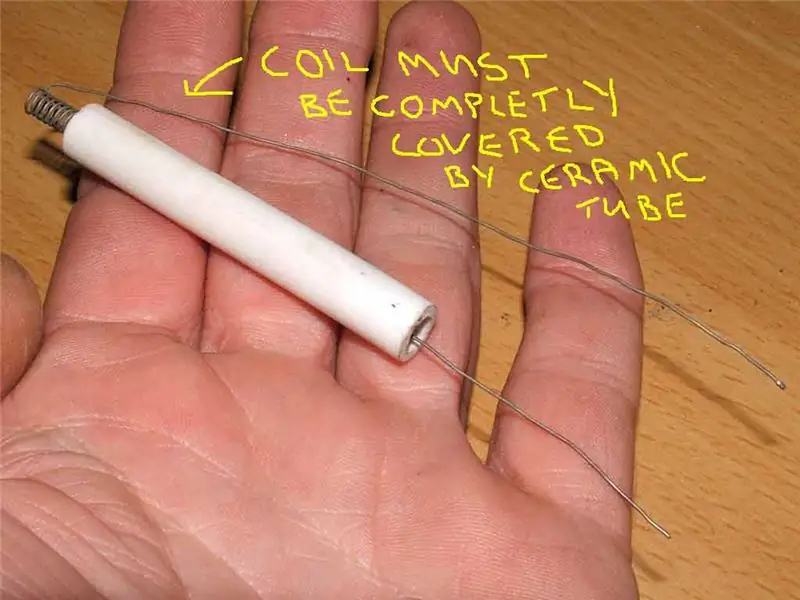

Pas 7: l'element i el tub de ceràmica

Aquest és bàsicament el final de funcionament de tot. VISIÓ GENERAL: En primer lloc, necessitava un element de calefacció. Vaig pensar que podia reduir la mida dels elements de calefacció trencats de 240 volts de corrent altern per adaptar-se a l’interior dels tubs de ceràmica i que funcionessin tranquil·lament a dotze volts. L'amperatge era un problema per preocupar-se i es podia solucionar variant la longitud de la bobina per obtenir la calor desitjada. Massa bobina i hauré d’utilitzar més volts i / o amplificadors … massa poc i sobreescalfo la bobina i enganxo l’enllaç. Vaig experimentar amb algunes longituds de bobina fent servir les meves petites bateries de plom àcid de 12 volts i vaig trobar una longitud que emetia prou calor (145 graus centígrads) com a xifra inicial. Vaig introduir la bobina a la canonada de ceràmica, assegurant-me que no tenia corbes afilades i longituds de filferro rectes prou llargues que sortien de la bobina. Els llargs llargs havien de donar-me prou espai per jugar quan vaig a encabir aquest nadó dins de l’eix del soldador. A més, les llargues longituds em van permetre situar l'element calefactor més lluny del mànec de la planxa. Sembla que tota la planxa de soldadura es va dissenyar per a la seva fabricació inversa per utilitzar-la amb flux d’aire calent. Noto que altres persones del web han tingut pensaments similars.

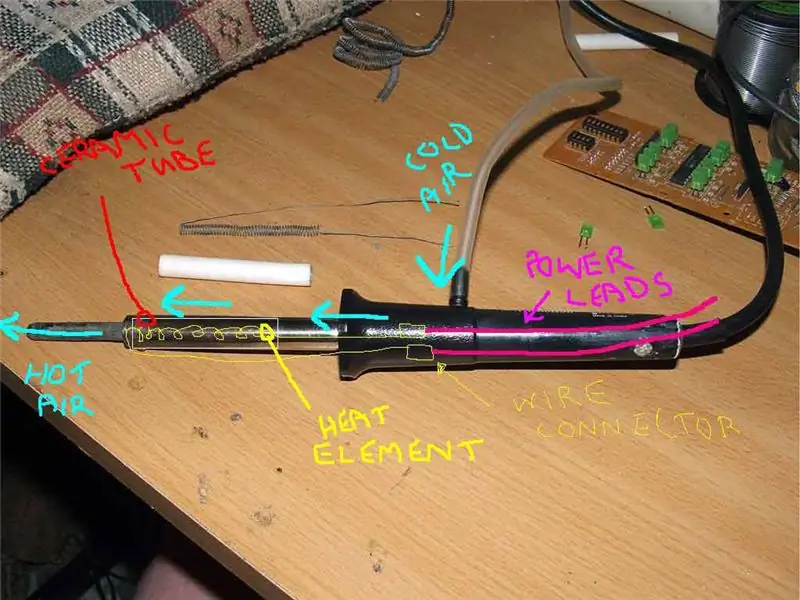

Pas 8: El Gutz

Els fonaments de tot plegat. Realment no gaire. Però, maleït, efectiu més enllà del que esperava. VISIÓ GENERAL: amb l’element dins de l’eix de soldadura vaig notar que havia d’aïllar el cable que recorria la part exterior de l’eix de la carcassa metàl·lica. Tenia diverses mides diferents de tubs aïllants tèrmics que solucionarien això. A continuació, vaig haver de remodelar lleugerament l’eix en forma ovalada per adaptar-lo a l’element calefactor de ceràmica amb el tub d’aïllament tèrmic de filferro afegit. El següent pas va ser veure si encara podia passar aire a través de l’element amb l’aïllament afegit. Vaig poder veure llum per l’altre costat de l’eix que em deia que estava tot bé. Ara el més senzill era fer servir les juntes de terminals de filferro que abans utilitzava la planxa per unir els extrems de l’element calefactor als extrems del fil de l’alimentació de la bateria. Vaig fer servir el cable de corrent altern de 240 volts utilitzat anteriorment per a la planxa, ja que volia un cable espès que pogués manejar alguns amplificadors.

Pas 9: el broc

El broquet és en realitat el que solia estar dins del ferro. L’element calefactor per al subministrament de corrent altern de 240v es va embolicar al voltant d’aquesta i la vareta de coure que s’utilitzava per soldar coses es va asseure a l’interior del tub buit. forat i introduïu alguns tubs un cop la unitat estigui junta. Posteriorment es bombaria aire per aquest tub. Això era important per fer-ho bé, així que vaig fer servir pinxes i algunes marques per obtenir la longitud adequada. El següent problema que vaig trobar va ser aconseguir un broquet per a la punta. Vaig invertir l’eix interior anteriorment utilitzat per subjectar l’element calefactor i vaig dremelar la brida i encaixava perfectament. Ara tinc un broquet !! El següent pas va ser utilitzar un broquet del meu aquari que s’adapti al mànec i s’adapti també al tub de plàstic que hi passarà aire. Vaig foradar un forat on la "X" marcava el lloc, amb compte, no vaig tenir massa pressió sobre el trepant. Ho hauria fet amb el gutz retirat, però sentia que podria sortir sense perforar les entranyes si tingués precaució. Aquest acord va funcionar, però només és temporal, ja que vull veure si el concepte funcionava. Més endavant afegiré una mica de retenció mecànica aquí fent servir un mugró de cargol o alguna cosa així. Amb la planxa de soldadura gairebé junta, necessitava abordar el problema de l’entrada d’aire. No tenia cap bomba d'aire per a aquari. Tinc un aquari, però no els faig servir, són tan poc eficients. El que sí que tinc és els bufadors d’aire del cul de les pistoles d’aire calent que vaig obtenir de la deixalleria. Aquests nadons són enormes en comparació amb el petit tub que he de topar amb la planxa de soldar.

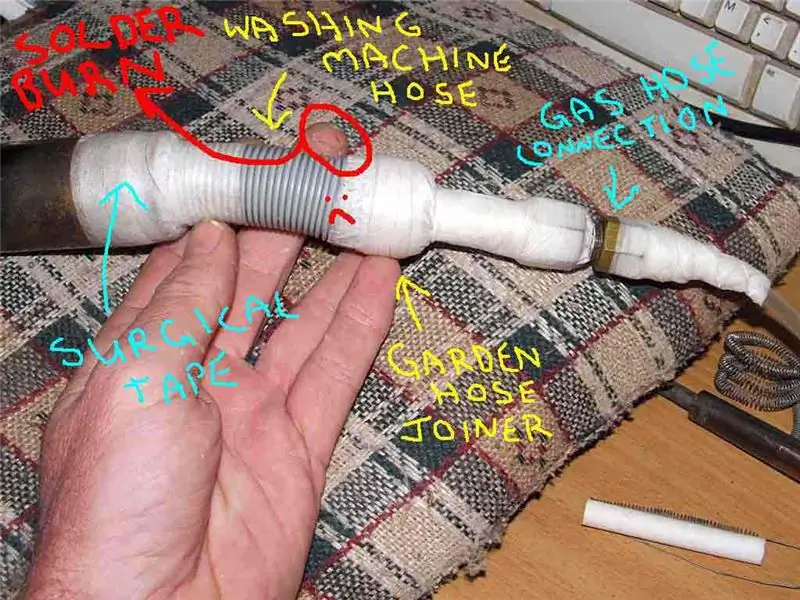

Pas 10: Clavilla quadrada en un forat rodó

El meu repte més gran era decidir com ajustar la meva mànega petita a una presa de bufador enorme amb el que tenia a casa. VISIÓ GENERAL: Vaig viatjar al cobert del darrere i vaig recollir tots els tubs i els tubs que vaig creure útils i vaig començar a introduir una clavilla quadrada en un forat rodó. Vaig acabar fent servir un tros de tub d’una antiga rentadora, un connector de mànega de jardí, un petit tros de tub de 1/4 de polzada i un broquet de gas de llautó i munts de cinta quirúrgica. Vaig engegar el bufador d’aire i vaig tenir una agradable brisa d’aire fort al final del tub. El disseny es fixarà més endavant en relació amb les obstruccions del flux d’aire, etc., que existeixen amb aquest dispositiu. El meu objectiu és treballar l’efecte venturi per augmentar encara més la sortida d’aire al filtre sense augmentar la velocitat del ventilador. Llavors, simplement vaig connectar el petit tub al mugró que sobresortia de la nansa de ferro soldat.

Pas 11: Tot això és aquí

El bufador i el soldador són tot el que hi ha en això.

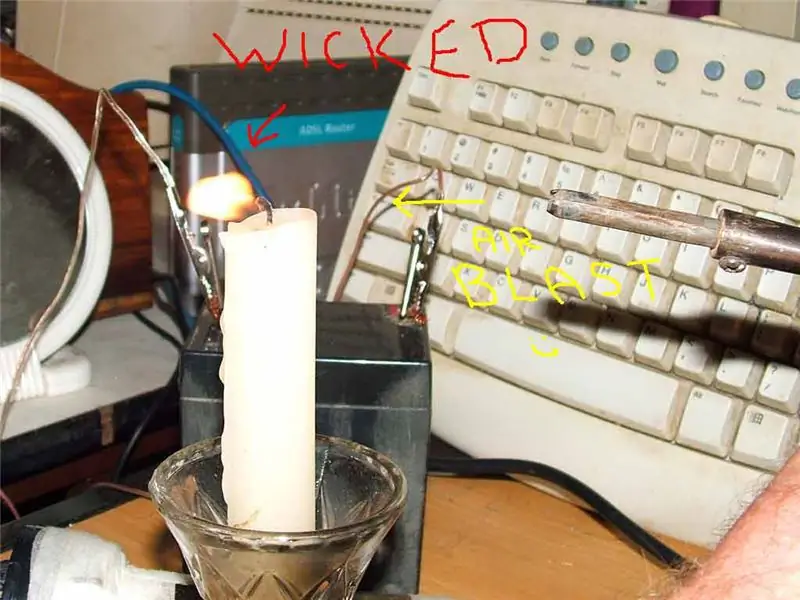

Pas 12: bufador d'espelmes:)

La força de l’aire calent és la clau per eliminar tota aquesta bona calor de l’element calefactor de l’interior del soldador. La prova i l’error haurien d’obtenir la quantitat correcta de flux d’aire a través de l’element calefactor que escalfarà efectivament l’aire fred bufat a la cambra de calefacció i fora del broc a la temperatura desitjada. Un flux d’aire massa ràpid i l’aire no tindrà prou temps per escalfar fins als nivells desitjats. Crec que m’ha sortit afortunat, ja que no m’havia de preocupar d’aquesta mica. L’avantatge addicional d’utilitzar una bobina per escalfar amb aire que flueix a la cambra que conté l’element calefactor és que la turbulència resultant distribueix l’aire de manera més uniforme reduint les pèrdues d’energia durant l’escalfament de l’aire fred.

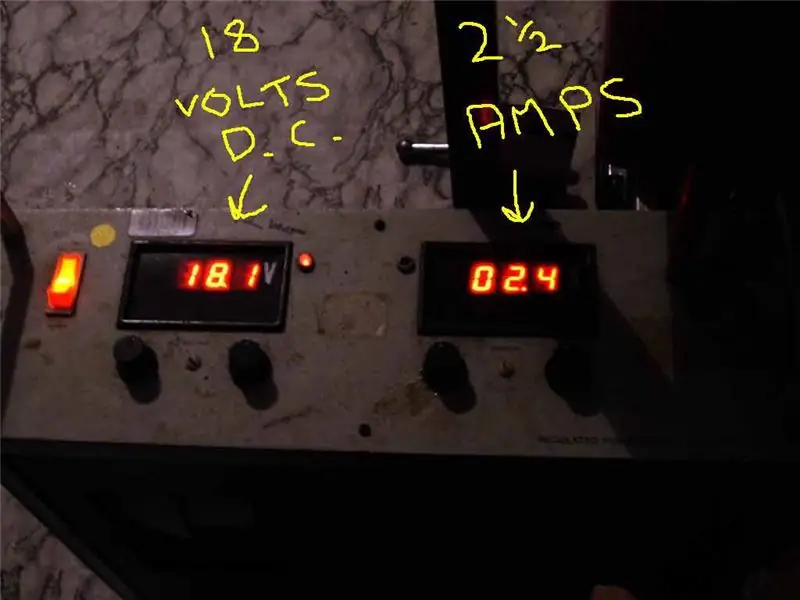

Pas 13: font d'alimentació regulada

Aquest vell fidel ex R. A. A. F. la unitat viurà més enllà dels meus anys. Tantes funcions i fabricades a Austràlia. Es tracta de les estadístiques de funcionament màximes desitjades que van assolir els 310 graus centígrads. Vaig trigar menys de 15 segons a arribar a aquesta temperatura des d’un inici en fred. Molt millor que esperar uns quants minuts a escalfar un soldador de sèrie. Observo que a 16 volts, la temperatura màxima era de 270 graus centígrads. A 18 volts, la temperatura màxima era de 310 graus centígrads. Per tant, puc esbrinar les matemàtiques quant a la predicció dels rangs de temperatura que surten del broc a voltatges i amperatges variats. La distància lineal entre aquests rangs és, per descomptat, determinada per l'indicador del fil de l'element, la seva longitud i també el CFM del flux d'aire a través del broquet.

Pas 14: temp. 1

Temperatura de l'habitació. A punt per al gran espectacle … jeje

Pas 15: Temp # 2

Encès i pujant. Veure augmentar aquests números va ser una autèntica pressa. Vaig observar que l'element a l'interior de l'eix encara no brillava en absolut quan vaig mirar el broc, mostrant-me que podia assolir substancialment temperatures més altes abans de la fallada de l'element, utilitzant el filferro de l'element calefactor de les pistoles d'aire calent de pintura de carn. Un cop feta una peça de treball més permanent, experimentaré amb diversos diàmetres de broquet, ja que crec que un broquet més petit seria excel·lent per eliminar components individuals i un broquet més ampli per a xips i coses IC.

Pas 16: Temp # 3

Tinc més de 310 graus centígrads. Podria haver-ne obtingut més, però no era necessari per al que pretenia utilitzar aquest nadó. També es feia massa paranoic veure com augmentaven aquestes xifres … roflOVERVIEW: vaig encendre el bufador i vaig trobar diverses fuites d'aire. Els vaig segellar amb una massilla de fixació sòlida. El moment de la veritat és a prop. Ara necessitava una font d'energia. Vaig pensar en transformadors petits, però volia un subministrament variable de tensió i amperatge, de manera que podia esbrinar les condicions màximes de funcionament. Vaig recuperar el meu vell regulador de tensió AUSTRALIAN MADE (ex accions de R. A. A. F.) i la vaig enganxar al meu ferro. Tot el que es fa avui es fabrica a la Xina i no és fiable. Aquest nadó es va fer durar i treballar. Tenia el ventilador connectat a la bateria separat de l’element calefactor de soldadura. Els motius eren obvis:) Vaig encendre un fum i em vaig preparar per al pitjor … Vaig començar amb baixa tensió de CC … els reguladors calibren automàticament els amplificadors. Tenia el multímetre reservat per mesurar la temperatura de l’aire calent. Per fer una història llarga curta (lol), a 16 volts de CC i poc més de 2 amperes … la temperatura assolida va ser de 275 graus centígrads … KEWLIES !!! Vaig arribar a la temperatura objectiu. Vaig tallar filferro de soldadura d’1mm com el formatge suís. Vaig poder eliminar els LED d'una placa PCB sense ni tan sols fregir-los ni els dits que contenien els LED de l'altre costat de la placa. L'eix metàl·lic del soldador era molt més FRED que del que funcionava a menys de 240 volts. Podria tocar l’eix metàl·lic sense cremar-me els dits. Tot i que feia molta calor on es troba l’element, però encara era molt més fresc. Què fa que la meva sigui diferent de les altres creacions que vaig veure a la WWW? Tinc un element de calefacció enrotllat amb una superfície enorme de bona calor (lol) que té aire fred que passa directament per ells. Les altres unitats que he vist utilitzen l'element calefactor de la soldadura original, una barra conductora de coure que absorbeix la calor de l'element i envia la calor a la punta, una malla de filferro a la cavitat de l'aire per augmentar l'exposició superficial a l'aire fred exposat a la calor. Vaig eliminar totes aquestes barreres conductores i vaig augmentar l'eficiència per munts.

Pas 17: Fusió del filferro de soldadura

Es va fondre aquesta bola de filferro soldat com un gelat al sol de l’estiu

Pas 18: primer treball

Vaig treure-les d’una vella PCB en un moment pla. VISIÓ GENERAL: Un cop obtingui tubs de plàstic més llargs i torni a treballar aquest prototip en una disposició més permanent, tindré prou recanvis per tenir cura d’aquest nadó durant els propers anys. Les millores que faré consisteixen a configurar els paràmetres de temperatura mitjançant olles de retall i utilitzar els meus altres bitz i peces per instal·lar un panell LCD amb paràmetres com la temperatura, el voltatge i l’amperatge i, per descomptat, alguns fusibles i potser un condensador a través del motor. Ja conec la condició mitjana de funcionament i des d’aquí puc ajustar-me en conseqüència. Un punt que cal recordar és que quan apagueu la unitat, primer apagueu l’element i deixeu passar l’aire durant un minut per refredar la unitat. Més endavant implementaré un temporitzador d’aquest bit. Per descomptat, no puc fer això sense soldar, però ara en tinc un …

Recomanat:

MOSTER FET: controladors de llit calefactors amb impressora 3d de 500 volts i 40 volts MOSFET: 7 passos (amb imatges)

MOSTER FET: controladors de llit calefactors amb impressora 3d de 500 volts MOSFET de 40 volts: probablement heu fet clic en aquesta vaca santa pensant, 500 AMPS !!!!!. Per ser sincer, la placa MOSFET que vaig dissenyar no podrà fer 500Amp amb seguretat. Podria ser per una mica, just abans d’esclatar emocionadament. Això no va ser dissenyat per ser un clev

Bolígraf de soldadura per punts de bricolatge súper senzill (bolígraf de soldadura amb pestanya de bateria MOT) 10 $: 7 passos (amb imatges)

Bolígraf de soldadura per bricolatge súper senzill (bolígraf de soldadura per bateria MOT) 10 $: vaig estar mirant tots els llocs en línia que venien bolígrafs de soldador Spot i vaig veure com es reunien molts d’ells. Em vaig trobar amb un conjunt que era més barat que la resta, però encara una mica més del que em podia permetre. Llavors vaig notar alguna cosa. Tot el que

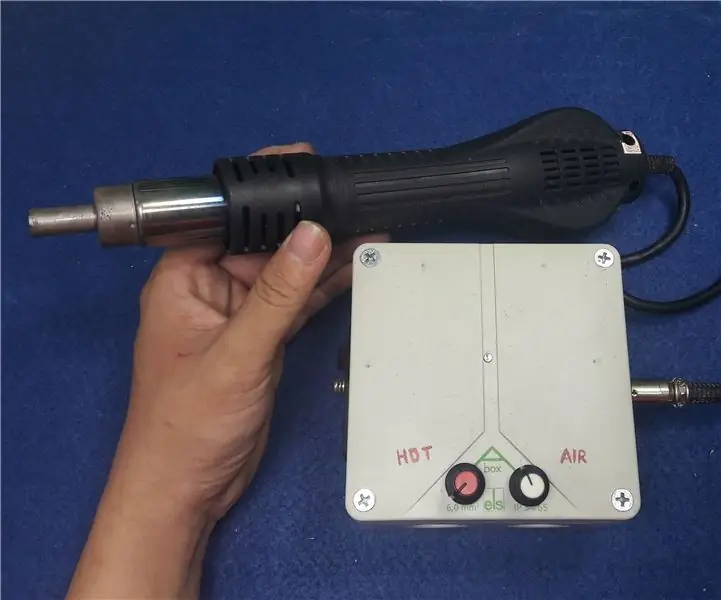

Inici Feu una estació de soldadura d’aire calent barata: 4 passos

Inici Feu una estació de soldadura d'aire calent barata: Hola amics. Avui us mostraré la casella Feu una estació de soldadura d’aire calent barata

SOLDADURA SMD 101 - ÚS DE PLAQUES CALENTES, SOPLADOR D'AIRE CALENT, STENCIL SMD I SOLDAT DE MANS: 5 passos

SOLDADURA SMD 101 | ÚS DE PLAQUES CALENTES, SOPLADOR D'AIRE CALENT, STENCIL SMD I SOLDADURA DE MANS: Hola! És bastant fàcil fer soldadures …. Apliqueu una mica de flux, escalfeu la superfície i apliqueu soldadures. Però quan es tracta de soldar components SMD, cal una mica d’habilitat i algunes eines i accessoris. En aquest Instructables, us mostraré el meu

Hack de l'estació de reflux d'aire calent SMD 858D: 10 passos (amb imatges)

Estació de reflux d'aire calent 858D SMD: tinc un petit laboratori electrònic, on reparo components electrònics trencats i realitzo petits projectes d'afició. Com que cada cop hi ha més coses sobre SMD, era hora d’aconseguir una estació de reflux SMD adequada. Vaig mirar una mica al meu voltant i vaig trobar que el 858D era