Taula de continguts:

- Pas 1: Plans i disseny

- Pas 2: components, materials i eines

- Pas 3: Comencem la compilació

- Pas 4: treball del router

- Pas 5: el meu mètode per muntar l'electrònica

- Pas 6: encolat i arrodoniment de vores

- Pas 7: Aplicació del vinil de cuir

- Pas 8: Pintar els panells

- Pas 9: avançar cap a l'assemblea final

- Pas 10: electrònica

- Pas 11: tocs finals

- Pas 12: acabat

- Pas 13: Pensaments finals

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:10.

- Última modificació 2025-01-23 14:37.

Hola! Gràcies per comprovar aquest projecte, aquest és a la llista de favorits. Estic súper feliç d’haver realitzat aquest increïble projecte. Al llarg del projecte s’han utilitzat moltes tècniques noves per millorar la qualitat general i l’acabat de l’altaveu. Com sempre, s’inclouen la llista de peces i materials, esquema de cablejat, plans de construcció i moltes imatges detallades, així que anem a agafar les nostres eines i comencem a construir.

Pas 1: Plans i disseny

L’objectiu principal d’aquest projecte per a mi era construir un altaveu Bluetooth d’aspecte decent, que no ocupés massa volum, que proporcionés molta energia als altaveus. Per tant, per a aquest altaveu vaig escollir un parell d’altaveus bidireccionals Hertz DSK 165, que poden ocupar fins a 80 W RMS de potència cadascun. Proporcionen un so nítid i aclaparador, sense baixos aclaparadors i, tanmateix, són molt assequibles. També cavo l’aspecte d’aquests conductors.

Important a tenir en compte: no afirmo que aquest sigui el millor altaveu que soni de tot l'univers, sinó que és una passió i un hobby de construir altaveus, adquirint coneixement a mesura que avanci. Per tant, no puc proporcionar una gran prova de so ni gràfics SPL per a autèntics audiòfils, però estic fent tot el possible i aprenc a aconseguir resultats satisfactoris.

Vaig dissenyar el meu altaveu a Sketchup, que és un programa gratuït per al disseny: senzill d’utilitzar i que pot generar excel·lents resultats. També necessitava utilitzar Autocad per esbossar les peces tallades amb làser. Els materials que es van utilitzar van ser taulers de MDF de 12 mm, fusta contraxapada de 4 mm i vinil de cuir.

Pas 2: components, materials i eines

M'he assegurat d'incloure tots els trossos i peces que he utilitzat per construir aquest altaveu. Per descomptat, no totes les parts o eines són necessàries, però sempre és bo saber què necessitareu.

Com es va esmentar anteriorment, vaig utilitzar MDF de 12 mm per al recinte i contraxapat de 4 mm per a panells i logotips. No dubteu a utilitzar qualsevol conjunt d’altaveus de 165 mm (6,5 polzades) i capaços de rebre almenys 60 W RMS per obtenir els millors resultats.

L’altaveu ha estat dissenyat per a ús europeu i americà, per tant, un cop construït, l’altaveu podrà acceptar tensions de CA que oscil·len entre 85 i 230 volts, adequats per a molts països del món.

COMPONENTS: (Obteniu el vostre cupó de 24 dòlars:

- Amplificador TDA7498E:

- Font d'alimentació de 36V 6,5A -

- Convertidor de CA a CC 12V 1A -

- Tauler preamplificador XR1075 -

- Receptor Bluetooth CSR64215-

- Altaveus de components:

- Interruptor LED de bloqueig de 12 mm de 12 V -

- Socket de corrent altern de 2 pins:

- Convertidor Step Down -

- Socket de muntatge de tauler USB:

- Convertidor aïllat B0505S-1W:

- Antena Bluetooth:

- LED de 2 mm:

- Socket d'àudio de muntatge de panell de 3,5 mm:

- Connector de pala:

- Cable de CA -

- Escuma acústica:

- Cable AUX de 3,5 mm:

- Pomos d'amplificador:

- Cinta adhesiva d'escuma -

- Cargols M2.3X10:

- Peus de goma -

- Inserció roscada M3X4:

- Cargols de niló M3X4-

- Brass Standoffs:

-

Segellador de MDF:

EINES i MATERIALS:

- Multímetre:

- Hot Glue Gun:

- Soldador:

- Filferro:

- Trepant sense fil:

- Jig Saw:

- Drill Bits:

- Broques de pas:

- Forstner Bits:

- Conjunt de serra de forat:

- Enrutador de fusta:

- Roundover Bits:

- Centre Punch -

- Soldadura:

- Flux:

- Suport de soldadura:

Pas 3: Comencem la compilació

Per començar, he utilitzat una serra de taula per tallar tots els panells: frontal, posterior, inferior, superior i dos trossos laterals. També podeu veure que he tallat els cercles per als controladors d’altaveus, la ranura per al panell de control i posterior, també les ranures per a nanses. Per tallar les ranures, simplement he enganxat les plantilles tallades amb làser centrades a la peça, traçades per l’interior i tallades aproximadament amb una serra.

Pas 4: treball del router

Al meu parer, aquest pas és necessari per obtenir un bon acabat a l'hora de fer ranures per a un panell de control i posterior per a l'altaveu. Per a això, necessitareu un encaminador de tall de fusta combinat amb una broca de retallada, preferiblement una broca en espiral que talla més bé i sigui més segura d’utilitzar.

No dubteu a portar els meus plans de tall per làser penjats a la vostra empresa local, que us podrien retallar les peces. Als plànols trobareu una plantilla per al panell frontal i posterior. Cerqueu els centres de les peces superiors i posteriors i enganxeu les plantilles molt bé al centre. A continuació, utilitzeu la punta del fresador de tall retallat, talleu-la al llarg de la vora de la plantilla.

Per a les ranures de les nanses, vaig enganxar quatre peces rectes de fusta contraxapada al llarg de la vora, creant una plantilla que la punta del router podia retallar.

Després, amb la branca de tallar, vaig retallar una osca per muntar a nivell el tauler de contraxapat. També podeu veure que he fet una osca poc profunda a l’interior del tauler superior perquè el cuir de vinil pugui recolzar-se sense que sobresurti massa, de manera que el tauler de control es pot muntar a ras, sense deixar gaire buits.

Mantingueu les mans allunyades de la filatura, utilitzeu una màscara de pols i feu servir la recollida de pols

Pas 5: el meu mètode per muntar l'electrònica

Darrerament he utilitzat cola calenta per muntar les parts dels altaveus a l'interior, però no és un mètode fiable per assegurar les peces, especialment les més pesades, com l'amplificador o la font d'alimentació, que es poden moure fora de lloc amb el pas del temps quan s'enganxen.

Per tant, he creat un mètode molt més agradable i senzill mitjançant l'ús d'insercions roscades. Amb un punxó central vaig marcar els forats d’un component i, mitjançant una broca que té un diàmetre una mica més petit que la inserció roscada, es van fer forats perquè la inserció s’assegués. És una mica complicat prémer les insercions al seu lloc., però amb una mà ferma i, en el meu cas, una peça plana d'alumini per muntar les insercions roscades a nivell, les vaig colpejar amb un martell sense gaire esforç. Podeu veure el resultat a les imatges amb les insercions roscades assegudes a ras al tauler MDF.

També és una bona pràctica aplicar una mica de fusta o cola CA dins del forat per mantenir les insercions roscades amb més seguretat. Assegureu-vos de no aplicar cola dins dels fils.

Pas 6: encolat i arrodoniment de vores

És hora d’una de les parts més satisfactòries de la construcció: la cola! Sempre trobo agradable aquesta part, aleshores el recinte s’uneix i finalment pren forma. Vaig fer servir cola de fusta PVA, assegurant-me d’utilitzar-ne molta als costats i a les costures interiors, estenent la cola amb el dit per obtenir un acabat més agradable i una millor unió.

Em vaig assegurar de comprovar si els panells quedaven quadrats i tornava cada pocs minuts per comprovar si encara eren quadrats fins que la cola fos prou ferma com per acceptar el panell superior. No he utilitzat pinces perquè no les tinc a mà: algunes peses de peses funcionen bé i requereixen molt menys molèsties per mantenir el recinte recte mentre s’asseca la cola.

Fora de la càmera vaig enganxar les peces de suport del panell al seu lloc, assegurant-me que els panells quedessin una mica superficials quan es col·loquen a sobre de les peces de suport.

Després vaig deixar el recinte unes bones hores perquè la cola es curés completament i vaig perforar els forats dels cargols que mantindrien les nanses al seu lloc i també vaig perforar els forats dels peus de goma, amb una pinça per obtenir distàncies iguals de les vores.

Després vaig treure la punta rodona per suavitzar les vores del recinte i també per la part interior del tauler de control superior. Tingueu en compte que aquest procés genera molta pols desagradable.

Pas 7: Aplicació del vinil de cuir

Consideraria aquest pas com un dels més frustrants, que consumeixen temps i paciència, ja que és realment complicat i requereix una mica de pràctica i experiència per aconseguir bons resultats. Com que no és la primera vegada que faig això, em vaig sentir segur fent això i sabia què esperar.

He fet per tallar un tros de vinil que sigui una mica més llarg que el perímetre de la caixa amb les vores del vinil que sobresurten una mica perquè sigui més fàcil embolicar les vores al voltant de les cantonades arrodonides.

He utilitzat ciment de contacte, assegurant-me d’aplicar una quantitat sana tant al MDF com al cuir de vinil i deixant-los tots dos durant uns minuts de manera que el dissolvent s’evapori de la cola i deixi una cola una mica enganxosa. Aleshores vaig agafar amb cura el vinil a les vores assegurant-me de tocar la cola el mínim possible, el vaig estirar una mica i, amb els dits, vaig empènyer el tauler MDF enganxant els dos. Tot i que la cola encara està humida, el vinil es pot moure i ajustar durant uns minuts, però després queda fixat al seu lloc definitivament. Com podeu veure a la imatge, he aconseguit fer una costura una mica invisible on els extrems de vinil es troben quan s’envolten al voltant de la caixa. Un bon consell és tapar un costat amb cinta adhesiva de manera que no s’enganxi cap cola al vinil quan s’uneixen els dos extrems.

Per moure’s per les vores rodones es requereix molta paciència i pràctica. Simplement intento tirar del vinil amb una mica de força per suavitzar la majoria de les arrugues. Vaig així amb un angle de 45 graus tirant del vinil fins que es suavitza. A continuació, faig servir una targeta de plàstic o un rascador per col·locar les vores del vinil a l’interior del recinte i, un cop fixada la cola, retalleu les vores amb un ganivet afilat assegurant-me de no tallar el vinil on serà visible.

Un bon consell és fer moltes incisions per alleujar la tensió del vinil de manera que sigui més fàcil embolicar-se amb corbes estretes i vores arrodonides.

Pas 8: Pintar els panells

He de ser sincer: és la primera vegada que pinto aerosol MDF, però estic molt satisfet amb l’acabat. Hi ha molt a millorar, és clar, així que segur que ho faré.

El meu objectiu era aconseguir un acabat blanc brillant. En primer lloc, va suavitzar els panells de MDF amb una polidora orbital amb paper de vidre de granulat de 220 graus. Vaig aplicar unes quantes capes d'una barreja d'aigua 50/50 Titebond III als panells i deixar-les assecar durant la nit. Després vaig tornar a ratllar la superfície amb el paper de vidre i vaig ruixar algunes capes d’imprimació gris per allisar la superfície. Un cop s’han assecat les capes d’imprimació, he utilitzat una esponja de poliment gruixuda i una ampolla de polvorització per polir els panells amb humitat. Vaig netejar els panells amb alcohol isopropílic per eliminar els olis i residus i els vaig ruixar amb la pintura blanca brillant. Va necessitar 3-4 capes per obtenir un bon acabat. Un cop s’ha assecat la capa de color, he ruixat la laca transparent i l’he deixat assecar durant uns dies assegurant-me de no tocar la superfície. També hi vaig ruixar els panells de fusta contraxapada i el meu logotip mentre hi estava.

Podeu veure la brillantor dels panells que era el que volia.

Pas 9: avançar cap a l'assemblea final

Només queden algunes peces per fer, com ara:

- Enganxar el tauler de control de fusta contraxapada des de l’interior del recinte, assegurant-se d’estendre una bona quantitat de cola al voltant de les vores, fa que se segueixi hermèticament.

- Perforar prèviament els forats del logotip amb cinta adhesiva per marcar la ubicació exacta dels forats del cargol.

- Cargolant els cargols de l'interior de l'altaveu que mantindran el tauler frontal al seu lloc. Per a això, vaig deixar els extrems dels cargols ficant una mica cap a fora per poder marcar el panell on cal fer forats per acceptar el cargol. Vaig tocar lleugerament el tauler frontal per fer les abolladures a la part interior del tauler frontal. Em vaig assegurar d’utilitzar un tros d’escuma per amortir els cops del martell i deixar l’acabat intacte.

- Aplicant la cinta adhesiva d’escuma a les peces de suport dels dos costats del recinte per assegurar-vos que s’obté un segell hermètic un cop s’enrosquen els panells frontal i posterior.

- Muntar les nanses de transport i aplicar cola calenta des de l'interior dels altaveus per eliminar qualsevol buit.

- Enroscar els separadors de llautó. Enroscar-los a mà n'hi ha prou, ja que es fixaran al lloc quan s'utilitzaran els cargols de niló per assegurar l'electrònica.

- Enganxar l’escuma acústica amb cola calenta i assegurar-se que els separadors de llautó hi sobresurten. Com podeu veure, he aplicat l’escuma a l’interior de tots els panells.

- Enganxar els anells del controlador de l’altaveu al tauler frontal amb silicona transparent per evitar fuites d’aire.

- Cargolant els peus de goma al seu lloc.

Pas 10: electrònica

És hora de posar les entranyes de l’altaveu! Vaig estar molt content de la forma en què vaig decidir muntar els components electrònics a l'interior de l'altaveu, era molt fàcil de fer i va resultar que els components quedessin al seu lloc molt bé.

He utilitzat connectors de pala per a la majoria de les connexions per garantir una bona connexió. També vaig lligar cables on podia per eliminar qualsevol trontoll un cop estiguessin dins de l’altaveu. També em vaig assegurar de mantenir separats els cables del senyal d’àudio dels cables de la font d’energia.

Comproveu el diagrama de cablejat per obtenir una explicació més detallada.

Pas 11: tocs finals

Molt bé veure que l’altaveu s’uneix! Fins ara queda molt bé!

Vaig procedir cargolant el tauler posterior al seu lloc. Podeu veure que he utilitzat una punta d’avellanador abans de pintar els panells amb esprai per tal que els cargols quedin ben llisos. Després vaig fer un seguiment amb el tauler de contraxapat posterior, fent servir molts petits cargols per fixar-lo al seu lloc.

Llavors va ser el moment de cargolar els controladors dels altaveus al seu lloc i posar les graelles per protegir-les. Després vaig cargolar el logotip al seu lloc, que sempre és tan satisfactori. I també vaig cargolar els comandaments de l'amplificador al seu lloc, deixant un petit espai entre el panell de fusta contraxapada perquè els comandaments puguin girar fàcilment sense ratllar la superfície.

Pas 12: acabat

L’altaveu ha acabat! S’han dedicat moltes hores a aquest projecte, però estic molt content de com va resultar. És alimentat per una presa de corrent altern, en el meu cas una de 220V. M'agrada molt l'opció de carregar el dispositiu amb el port USB a la part posterior. També he inclòs una antena Bluetooth al panell posterior que augmenta molt el rang de Bluetooth, no té cap problema per transmetre’s per unes parets i portes. A més, la connectivitat Bluetooth és molt ràpida.

Pas 13: Pensaments finals

M'agradaria considerar aquest projecte un èxit, sembla fantàstic, sona molt bé i he après molt a construir-lo. Espero que hagueu après alguna cosa nova llegint el meu article sobre aquesta versió i espero que us hagi inspirat a crear-ne un. Puc garantir-ho: és molt divertit construir una cosa així!

Ens veiem en un altre projecte, gràcies!

- Donny

Recomanat:

Altaveu portàtil Bluetooth - Kit de bricolatge MKBoom: 5 passos (amb imatges)

Altaveu portàtil Bluetooth | Kit de bricolatge MKBoom: Hola a tothom! Tan bo per tornar amb un altre projecte d’altaveus després d’un llarg descans. Com que la majoria de les meves versions requereixen bastants eines per completar, aquesta vegada vaig decidir construir un altaveu portàtil amb un kit que es pot comprar fàcilment. Ho vaig pensar

Altaveu Bluetooth alimentat per bateria de bricolatge // Com construir - Fusteria: 14 passos (amb imatges)

Altaveu Bluetooth alimentat per bateria de bricolatge // Com es construeix: fusta: he construït aquest altaveu boombox portàtil recarregable, alimentat per bateria, amb el kit d’altaveus Parts Express C-Note més la seva placa d’amplificadors KAB (enllaços a totes les parts següents). Aquesta va ser la meva primera versió d’oradors i, sincerament, em sorprèn l’impressionant que

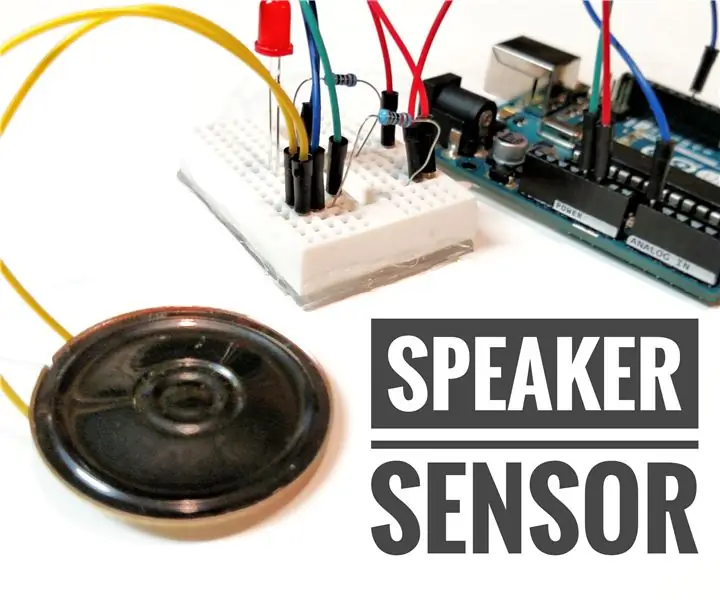

Sensor de xoc de bricolatge amb altaveu: 5 passos (amb imatges)

Sensor de xoc de bricolatge amb altaveu: un altaveu funciona activant un electroimant situat a prop d’un " normal " imant. Això produeix vibracions, donant lloc al so. Per tant, si en lloc de subministrar corrent a l’altaveu, podem produir corrent (si és molt poc) movent el spea

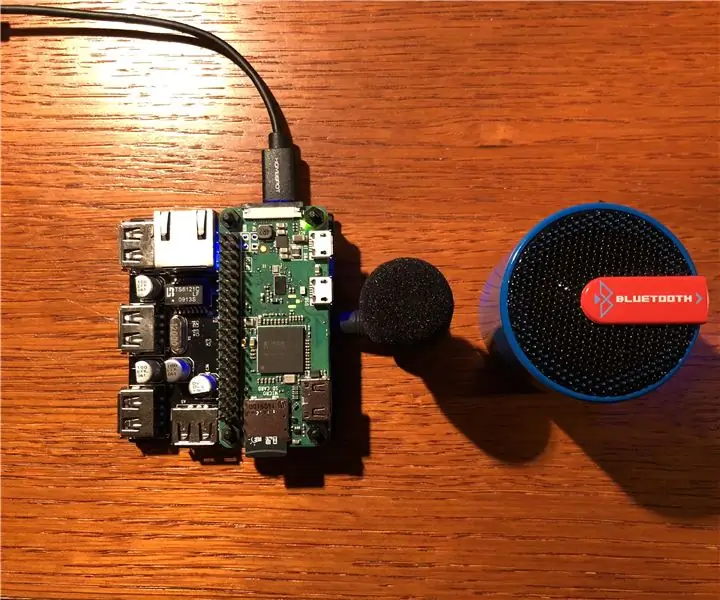

Google Home de bricolatge amb altaveu Bluetooth al hub d'acoblament zero Raspberry Pi: 7 passos (amb imatges)

Google Home de bricolatge amb altaveu Bluetooth al hub d’acoblament zero Raspberry Pi: tenim un instructiu a Amazon Amazon Echo Alexa - Alexa Voice Assistant al hub d’acoblament zero Raspberry Pi. Aquesta vegada us volem mostrar com podeu construir un Google Home DIY. En aquesta instrucció, us mostrarem com instal·lar i configurar l'Assistent de Google

Altaveu portàtil Bluetooth de bricolatge amb Powerbank .: 12 passos (amb imatges)

Altaveu Bluetooth portàtil de bricolatge amb Powerbank: altaveu monocanal compacte però potent amb sortida de 3W i banc de potència integrat. Altaveu Bluetooth construït des de Scratch !! Especificacions & Característiques: Altaveu de gamma completa Bluetooth 4.0.3W.18650 bateria única 2600 mah. Càrrega micro USB. Sortida USB per