Taula de continguts:

- Subministraments

- Pas 1: elaboració de les plaques de coure

- Pas 2: adjuntar full de vidre líquid

- Pas 3: adjunt de l'element TEC

- Pas 4: Preparació de la placa d'alumini

- Pas 5: adjuntar segments

- Pas 6: connectar dissipadors i suports

- Pas 7: càrrega de codi

- Pas 8: Cablatge de la bogeria

- Pas 9: Preparació de la placa acrílica

- Pas 10: projecte finalitzat

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:13.

- Última modificació 2025-01-23 14:37.

Fa temps que treballo en aquest projecte. La idea original em va venir després de construir un demostrador de controladors TEC a la feina per a una fira. Per mostrar les capacitats de calefacció i refrigeració dels TEC, vam utilitzar pintura termocromàtica que canvia de negre a transparent.

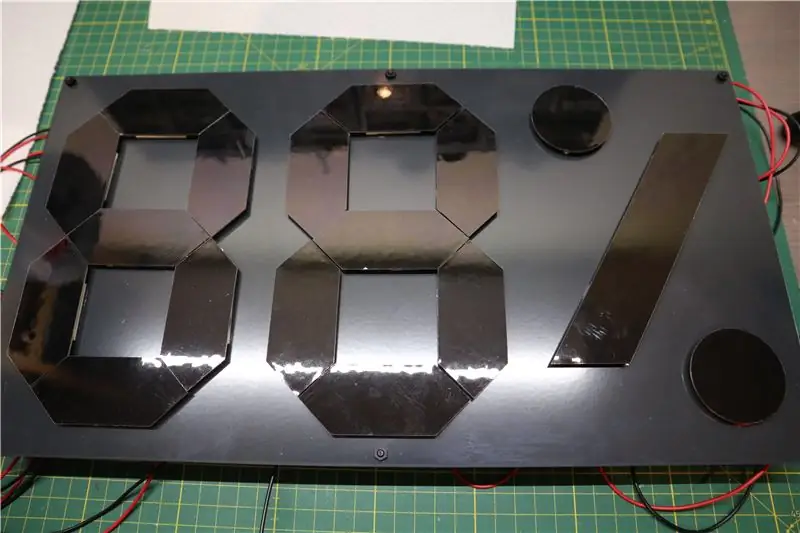

En aquest projecte he portat la idea més enllà i he construït una pantalla de dos dígits de 7 segments amb plaques de coure cobertes amb làmines termocròmiques a base de cristalls líquids. Darrere de cada placa de coure hi ha un element TEC que controla la temperatura i, per tant, canvia el color de la làmina de cristall líquid. Els números mostraran la temperatura i la humitat d’un sensor DHT22.

És possible que aprecieu la ironia de tenir un dispositiu que mostri la temperatura ambiental canviant la seva pròpia temperatura;-)

Subministraments

- 3 unitats, làmina de cristall líquid de 150x150 mm (29-33 ° C) (vegeu aquí).

- 17 unitats, plaques de coure, 1 mm de gruix (dimensions veure més avall)

- Placa d'alumini 401 x 220 x 2 mm (gris / negre anoditzat)

- Placa acrílica de 401 x 220 x 2 mm (blanca)

- 18 unitats, element més pell TES1-12704

- 9 unitats, controlador de motor dual TB6612FNG

- 6 unitats, Arduino Nano

- 2 unitats, ventilador de refrigeració de 40x40x10 mm

- 18 unitats, dissipador de calor de 25x25x10 mm

- Alimentació de 12 V, 6 A.

- Sensor de temperatura i humitat DHT22 (AM2302)

- 6 separadors de PCB de 40 mm de llarg

A més, he utilitzat aquest epoxi termoconductor que era bastant barat i té una llarga vida útil en pot. Es va utilitzar una eina de trepant i dremel per fer els forats necessaris a les plaques d'alumini i acrílic. El suport per als arduinos i els controladors de motor es van imprimir en 3D i es van connectar amb cola calenta. A més, vaig fer servir molts cables dupont per fer totes les connexions. A més, aquest PCB amb terminals de cargol va ser molt útil per distribuir la font d'alimentació de 12 V.

Atenció: pel que sembla, moltes de les plaques TB6612FNG tenen instal·lats els condensadors incorrectes. Tot i que tots els venedors especifiquen la placa per a tensions del motor de fins a 15 V, els condensadors sovint només tenen una potència de 10 V. Després d’haver bufat els condensadors de les meves dues primeres plaques, els he dessoldat tots i els he substituït per uns adequats.

Pas 1: elaboració de les plaques de coure

Per a les plaques de coure vaig utilitzar un servei de tall per làser en línia (vegeu aquí) on podia penjar els fitxers dxf adjunts. No obstant això, atès que les formes no són molt complicades, el tall amb làser no és imprescindible i probablement hi hagi tècniques de fabricació més econòmiques (per exemple, punxonat, serrat). En total, es necessiten 14 dels segments, dos cercles i un guió per a la visualització. El gruix de les plaques de coure era d’1 mm, però probablement es podria reduir a 0,7 o 0,5 mm, cosa que necessitaria menys potència de calefacció / refrigeració. He utilitzat coure perquè la capacitat tèrmica i la conductivitat tèrmica són superiors a l’alumini, però aquest últim també hauria de funcionar raonablement bé.

Pas 2: adjuntar full de vidre líquid

El component clau d’aquest projecte és la làmina de cristall líquid termocròmic que vaig obtenir de SFXC. La làmina està disponible en diferents rangs de temperatura i canvia de color del negre a baixes temperatures per sobre del vermell, taronja i verd al blau a altes temperatures. Vaig provar dos amples de banda diferents de 25-30 ° C i 29-33 ° C i vaig acabar triant aquest últim. Com que escalfar amb un element més peltier és més fàcil que refredar, el rang de temperatura hauria de ser lleugerament superior a la temperatura ambient.

La làmina de cristall líquid té un suport autoadhesiu que s’adhereix molt bé a les plaques de coure. Es va tallar l'excés de paper d'alumini al voltant del plat amb un ganivet exacto.

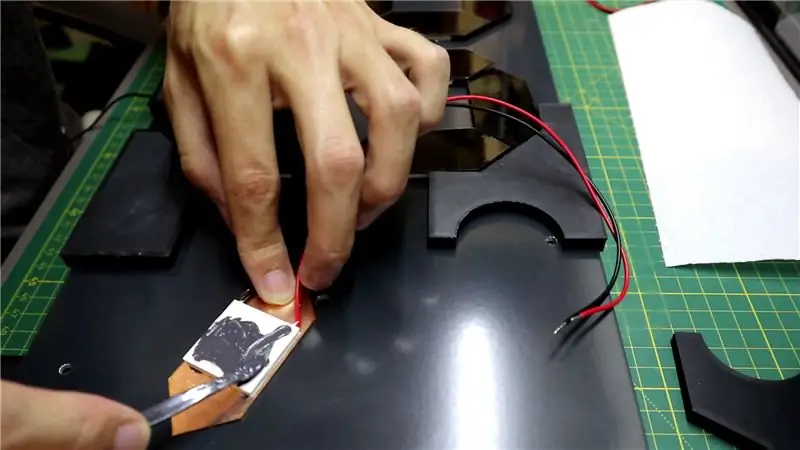

Pas 3: adjunt de l'element TEC

Els pelers estaven units al centre de cada placa de coure mitjançant epoxi tèrmicament conductor. Les plaques són una mica més grans que les pellers, de manera que queden completament amagades darrere. Per a la placa més llarga que constitueix el guió del símbol de percentatge, he utilitzat dos pelers.

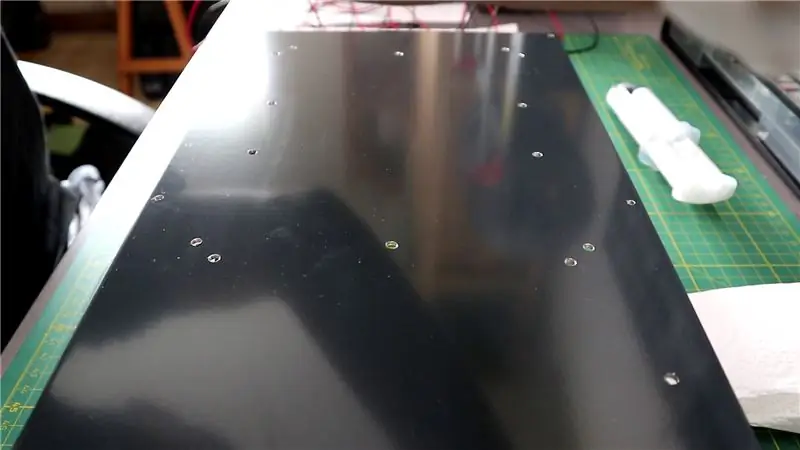

Pas 4: Preparació de la placa d'alumini

Per estalviar una mica de diners, he perforat tots els forats de la placa d'alumini. Acabo d'imprimir el pdf adjunt en paper A3 i l'he utilitzat com a plantilla de perforació. Hi ha un forat per a cada segment per on passen els cables TEC i 6 forats a les vores per fixar la placa acrílica posteriorment.

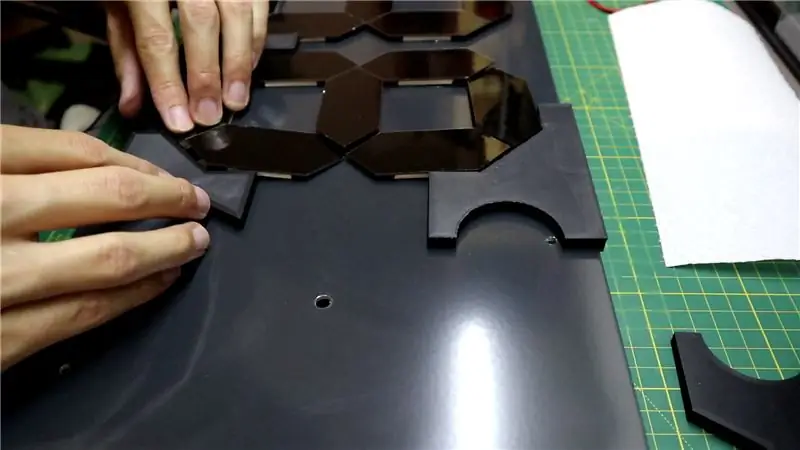

Pas 5: adjuntar segments

Una de les parts més difícils d’aquest projecte va ser fixar els segments correctament a la placa posterior. Vaig imprimir en 3D diversos discs que m’ajudarien amb l’alineació dels segments, però això només va funcionar parcialment perquè els segments s’allunyaven constantment. A més, els cables empenyen el pellet perquè es desprengui de la placa. D'alguna manera he aconseguit enganxar tots els segments al lloc correcte, però un dels pelers del segment del tauler té un acoblament tèrmic molt dolent. Pot ser que sigui millor utilitzar coixinets tèrmics autoadhesius en lloc d’epoxi, tot i que sospito que es pot afluixar amb el pas del temps.

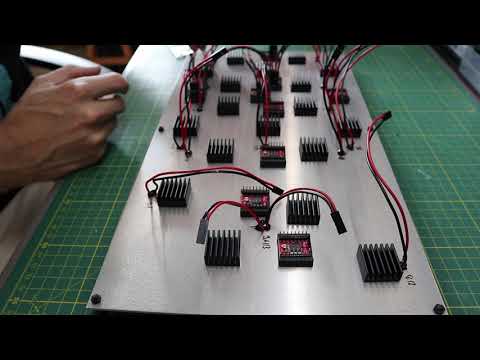

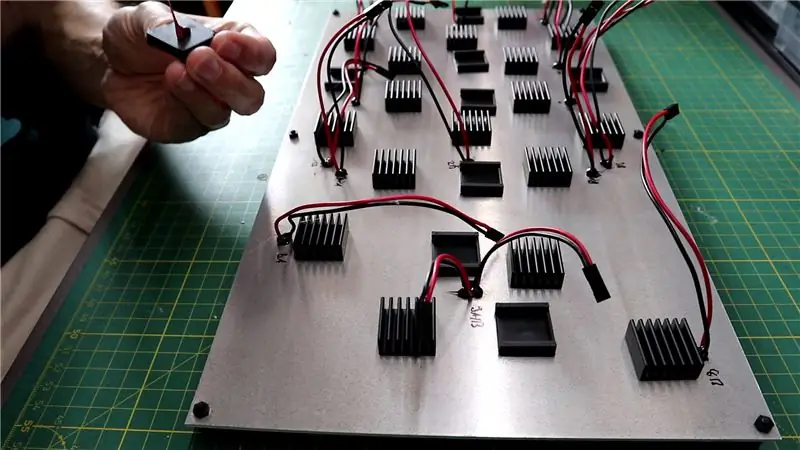

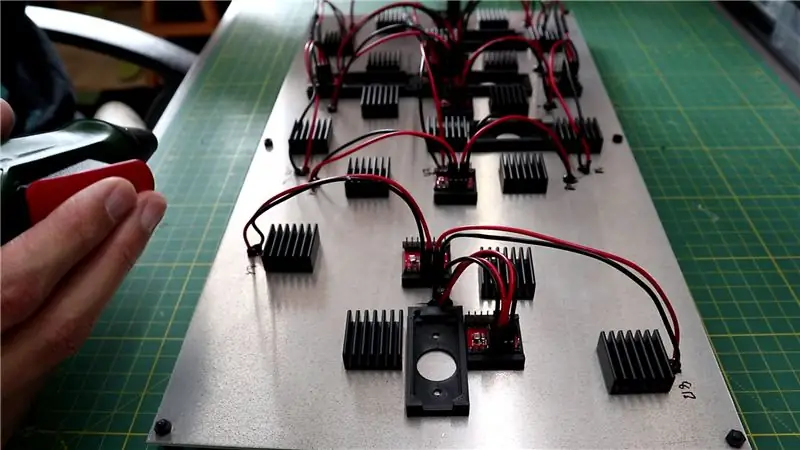

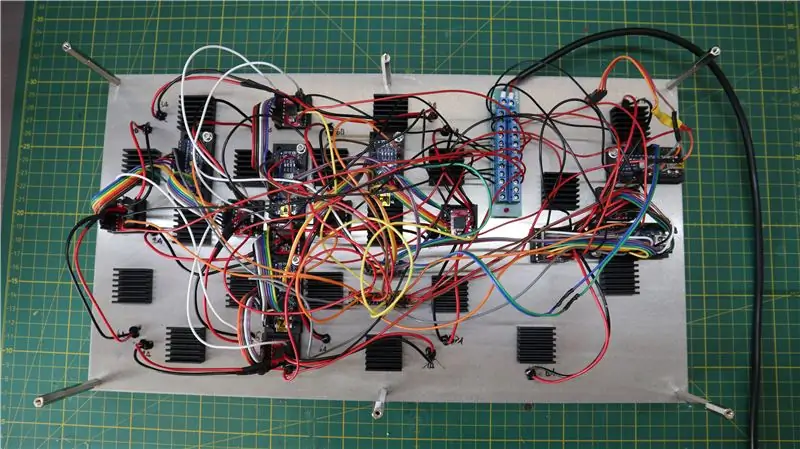

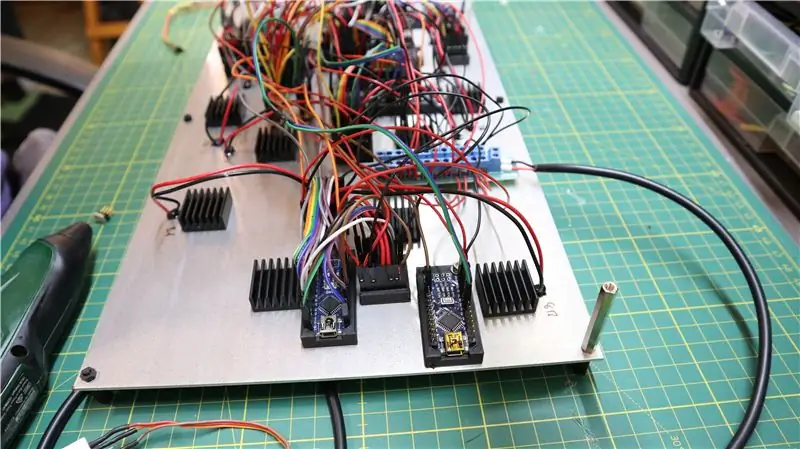

Pas 6: connectar dissipadors i suports

La meva idea original era utilitzar la placa d’alumini com a dissipador de calor per als peltiers, fins i tot sense ventilador. Vaig pensar que la temperatura total de la placa només augmentaria lleugerament, ja que alguns segments es refreden mentre que d’altres s’escalfen. No obstant això, va resultar que sense dissipadors de calor addicionals i sense ventilador de refrigeració, la temperatura continuarà augmentant fins a un punt en què les plaques de coure ja no es podran refredar. Això és especialment problemàtic, ja que no faig servir termistors per controlar la potència de calefacció / refrigeració, sinó que sempre faig servir un valor fix. Per tant, he comprat petits dissipadors de calor amb un coixinet autoadhesiu que s’adhereixen a la part posterior de la placa d’alumini darrere de cada peltier.

Després d'això, els suports impresos en 3D per als conductors de motor i arduinos també es van connectar a la part posterior de la placa mitjançant la cola calenta.

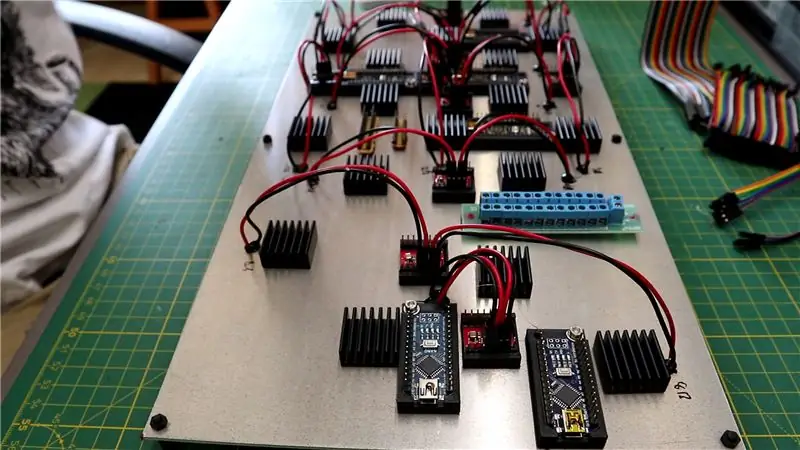

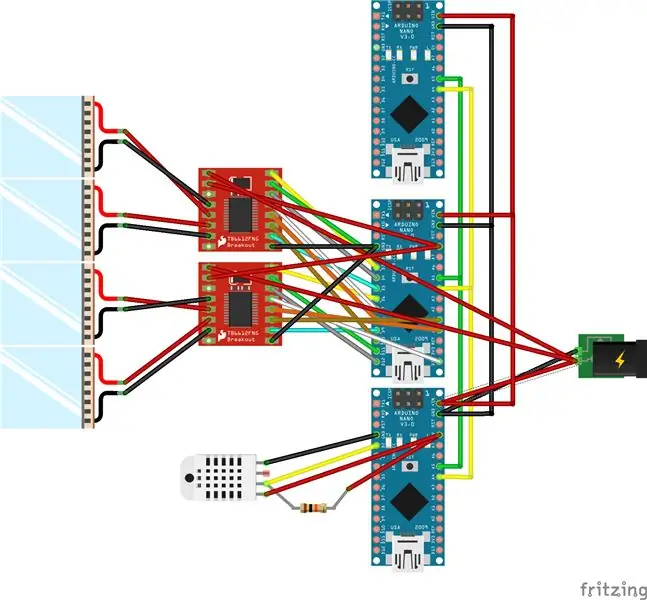

Pas 7: càrrega de codi

Cada arduino només pot controlar fins a dos controladors de motor, ja que necessiten dos PWM i 5 pins d'E / S digitals. També hi ha controladors de motor que es poden controlar mitjançant I2C (vegeu aquí), però no són compatibles amb la lògica de 5 V dels arduinos. Al meu circuit hi ha un arduino "mestre" que comunica amb 5 arduinos "esclaus" mitjançant I2C que al seu torn controlen els controladors del motor. El codi dels arduinos es pot trobar aquí al meu compte de GitHub. En el codi dels arduinos "esclaus", l'adreça I2C s'ha de canviar per a cada arduino de la capçalera. També hi ha algunes variables que permeten canviar la potència de calefacció / refrigeració i les constants de temps corresponents.

Pas 8: Cablatge de la bogeria

El cablejat d’aquest projecte va ser un malson total. He adjuntat un diagrama divertit que mostra les connexions de l'arduino mestre i un arduino esclau com a exemple. A més, hi ha un pdf que documenta quin TEC està connectat a quin controlador de motor i arduino. Com podeu veure a les imatges a causa de la gran quantitat de connexions, el cablejat es fa molt desordenat. He utilitzat connectors dupont sempre que ha estat possible. La font d'alimentació de 12 V es va distribuir mitjançant un PCB amb terminals de cargol. A l’entrada d’alimentació he connectat un cable de CC amb cables voladors. Per distribuir les connexions de 5 V, GND i I2C he equipat alguns prototips de PCB amb capçals de pins masculins.

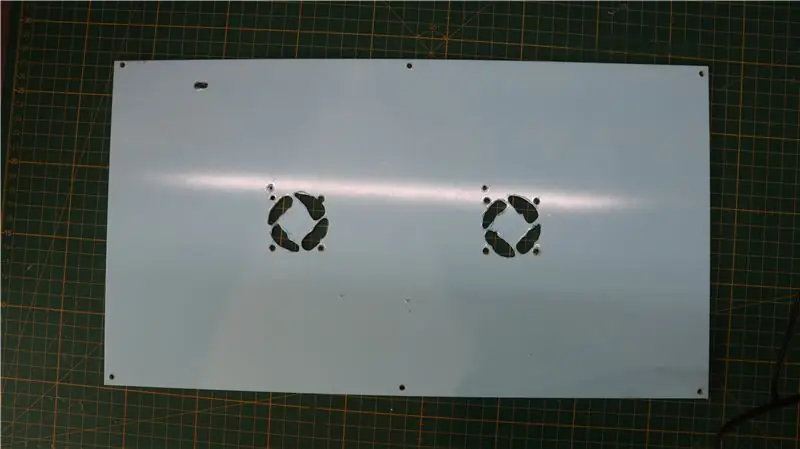

Pas 9: Preparació de la placa acrílica

A continuació, he perforat alguns forats a la placa acrílica perquè es pugui fixar a la placa d'alumini mitjançant separadors de PCB. A més, he fet alguns retalls per als ventiladors i una escletxa per al cable del sensor DHT22 mitjançant la meva eina dremel. Després d'això, els ventiladors es van unir a la part posterior de la placa acrílica i els cables es van alimentar a través d'alguns forats que vaig perforar. La propera vegada probablement faré la placa tallant per làser.

Pas 10: projecte finalitzat

Finalment, la placa acrílica i la placa d'alumini es van unir entre si mitjançant separadors de PCB de 40 mm de llargada. Després d'això, el projecte s'ha acabat.

Quan es connecten a la font d'alimentació, els segments mostraran la temperatura i la humitat alternativament. Per a la temperatura, només el punt superior canviarà de color, mentre que també es ressalten el guió i el punt inferior quan es mostra la humitat.

Al codi, cada segment actiu s’escalfa durant 25 segons mentre es refreden simultàniament els segments no actius. Després d'això, els pelers es desconnecten durant 35 segons perquè la temperatura es pugui tornar a estabilitzar. No obstant això, la temperatura de les plaques de coure augmentarà amb el pas del temps i passarà un temps fins que els segments facin un canvi complet de color. El consum de corrent d’un sol dígit (7 segments) es va mesurar a aproximadament 2 A, de manera que el consum de corrent total de tots els segments és probablement proper al màxim de 6 A que pot proporcionar la font d’alimentació.

Certament es podria reduir el consum d’energia afegint termistors com a retroalimentació per ajustar la potència de calefacció / refrigeració. Un pas més enllà seria utilitzar un controlador TEC dedicat amb bucle PID. Probablement, això hauria de permetre un funcionament constant sense un gran consum d'energia. Actualment estic pensant en construir aquest sistema mitjançant controladors Thorlabs MTD415T TEC.

Un altre desavantatge de la configuració actual és que es pot sentir la sortida PWM a 1 kHz dels controladors del motor. També estaria bé que es pogués desfer dels fans perquè també són força forts.

Primer premi del Concurs de Metall

Recomanat:

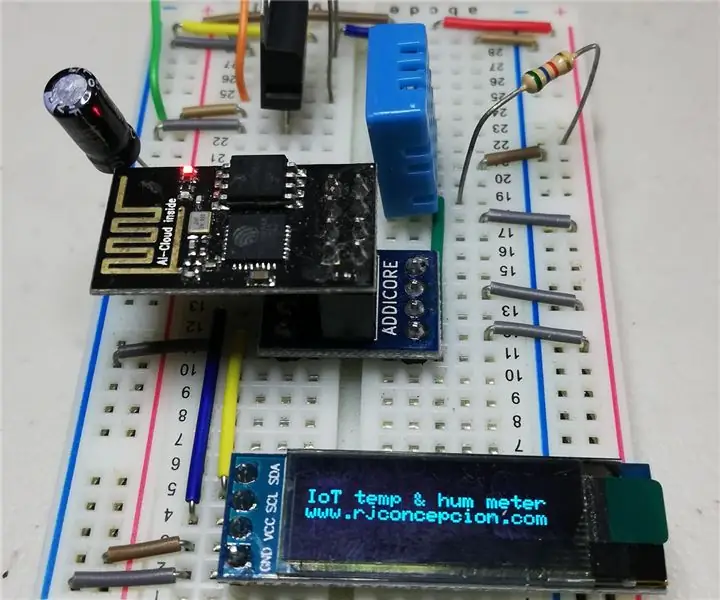

Mesurador de temperatura i humitat IoT amb pantalla OLED: 5 passos (amb imatges)

Mesurador de temperatura i humitat IoT amb pantalla OLED: comproveu la temperatura i la humitat d’una pantalla OLED quan vulgueu i, alhora, recopileu aquestes dades en una plataforma IoT. La setmana passada vaig publicar un projecte anomenat Mesurador de temperatura i humitat IoT més senzill. Aquest és un bon projecte perquè es pot

Pantalla termocròmica de temperatura i humitat - Versió PCB: 6 passos (amb imatges)

Pantalla de temperatura i humitat termocròmica - Versió PCB: Fa un temps va fer un projecte anomenat Temperatura termocròmica & Pantalla d’humitat on vaig construir una pantalla de 7 segments amb plaques de coure que s’escalfaven / refredaven amb elements més grollers. Les plaques de coure es cobrien amb una làmina termocròmica que

Automatitzar un hivernacle amb LoRa! (Part 1) -- Sensors (temperatura, humitat, humitat del sòl): 5 passos

Automatitzar un hivernacle amb LoRa! (Part 1) || Sensors (temperatura, humitat, humitat del sòl): en aquest projecte us mostraré com he automatitzat un hivernacle. Això vol dir que us mostraré com he construït l'hivernacle i com he connectat l'electrònica de potència i automatització. També us mostraré com programar una placa Arduino que utilitzi L

Monitor d'humitat del sòl DIY amb Arduino i pantalla Nokia 5110: 6 passos (amb imatges)

Monitor de humitat del sòl DIY amb Arduino i pantalla Nokia 5110: en aquest instructiu veurem com construir un monitor d’humitat del sòl molt útil amb una gran pantalla LCD del Nokia 5110 mitjançant Arduino. Mesureu fàcilment els nivells d’humitat del sòl de la vostra planta des del vostre Arduino i creeu dispositius interessants

Controleu-vos els aparells elèctrics amb el vostre control remot de televisió (control remot ir) amb pantalla de temperatura i humitat: 9 passos

Controleu-vos els aparells elèctrics amb el vostre control remot de televisió (control remot ir) amb pantalla de temperatura i humitat: hola, sóc Abhay i és el meu primer bloc sobre Instructables i avui us mostraré com controlar els vostres electrodomèstics amb el vostre control remot de TV construint aquest projecte senzill. gràcies al laboratori atl per obtenir suport i proporcionar el material