Taula de continguts:

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:15.

- Última modificació 2025-01-23 14:38.

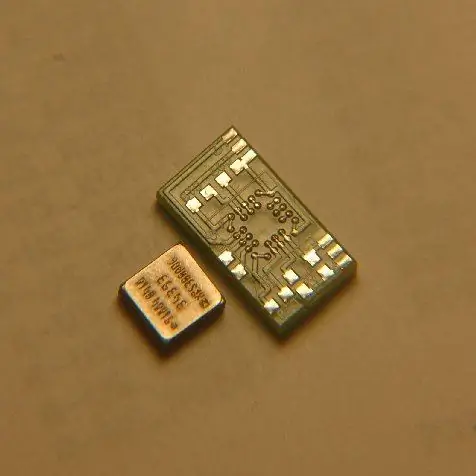

Soldar petits components SMD pot ser força difícil, però el procés també es pot automatitzar. Això es pot fer aplicant pasta de soldar i couent-la al forn (a reflux) o en una placa calenta (com un plat de cuina a la cuina). A la xarxa, he vist molts forns de reflux de bricolatge; al meu parer, tenen un gran desavantatge: ocupen molt d’espai. Així que vaig decidir construir una placa de cuina.

La placa és totalment programable, de manera que es pot afegir qualsevol perfil de reflux. El procés de reflux s’automatitza completament. Anem a construir!

Pas 1: peces i eines

Parts

- Placa calenta, vaig obtenir la meva d’un vell wok

- Relé d'estat sòlid (SSR)

- Cable d'alimentació

- Endoll USB (endoll americà)

- LCD

- Tauler de prototipatge

- Arduino nano

- Capçaleres femenines

- Termoparell tipus K + amplificador MAX 6675

- Polsador

- Cable USB a mini USB

Eines

- Pinces

- Cola de fusta

- Lasercutter

- Trepant

- Soldador

Pas 2: el cas

Per al cas, tenim dues opcions, segons la vostra placa. Una primera opció és modificar el recinte existent, això és viable si és prou gran per contenir un SSR, LCD, etc. En el meu cas, però, no hi havia prou espai, així que vaig haver de dissenyar-ne un de nou.

El cas es fa amb MDF lasercut. A causa de la frontissa viva, aquest disseny només es pot fer amb un tallavall: les petites escletxes del MDF permeten doblar-lo. Les peces es poden enganxar com a trencaclosques, només cal fer servir prou pinces. Afegiu la placa calenta i fixeu-la al lloc (la meva s’assegura amb cargols a la part inferior).

Cal fer alguns forats addicionals: un per al cable d’alimentació, un per al botó i dos per a la pantalla LCD. D'aquesta manera, es pot adaptar qualsevol botó, lcd, … que tingueu al voltant. A continuació, es pot cargolar la pantalla LCD junt amb el botó.

El termoparell s’ha de prémer fermament contra la placa calenta. Practicar un forat i alimentar el termopar. A continuació, s’ha de prémer contra el MDF. He utilitzat una tira de llauna petita, però també es pot fer servir cinta adhesiva o una corbata amb cremallera (perforar 2 forats al costat del forat del termoparell i alimentar la corbata amb cremallera).

Alguna cosa que cal tenir en compte: és possible que us pregunteu si és bona idea utilitzar MDF en combinació amb una placa de cocció de 250 ° C. En general, no ho és, però he fet que el cas sigui tal que no sigui un perill.

Les parts de MDF només toquen els peus de la placa, que són significativament més freds (màxim 60 ° C) que la part superior de la placa. En qualsevol altre lloc, el MDF i la placa elèctrica estan separats per un petit buit d’aire. Com que l’aire és un molt bon aïllant, el MDF no s’escalfa en absolut, i encara menys es pren foc. A més, la temperatura només és elevada durant uns quants minuts, de manera que les potes mai poden arribar a la mateixa temperatura que la part superior (l'estat estacionari no s'arriba mai).

He afegit el fitxer Fusion 360 perquè pugueu ajustar-lo a les vostres necessitats. Només cal que tingueu present l’advertència anterior quan ajusteu el disseny per a la vostra pròpia placa.

Pas 3: electrònica

La part electrònica d’aquest projecte és bastant senzilla, només necessitem connectar alguns mòduls junts. L'Arduino obté la temperatura d'un termopar, el senyal del qual és amplificat pel MAX6675. A continuació, mostra la temperatura en una pantalla LCD i canvia un relé d'estat sòlid (SSR) si cal. Tot es representa al diagrama.

Baix voltatge

Com que no consumeixen molta energia, simplement podem connectar-ho tot als pins Arduino i configurar els pins necessaris per a l'alimentació i la terra.

A causa d’algunes limitacions d’espai, no va sortir tan ordenadament com havia esperat. Ho vaig muntar tot en un petit tros de perfboard, soldat a la part posterior de la pantalla LCD. El MAX6675 es va gravar a la part posterior amb una cinta de doble cara.

L’Arduino s’alimenta a través del port mini USB, de manera que el connectem mitjançant un cable USB al power brick. És una bona idea provar el sistema en aquest punt abans d’anar més enllà.

Alt voltatge

Ara podem connectar la mateixa placa. Com que es tracta de cablejat de xarxa, hauríem de tenir molta cura: assegureu-vos que tot estigui desconnectat quan hi treballeu.

En primer lloc, hauríem de posar a terra la placa per evitar electrocucions si alguna cosa surt malament. Tireu el cable d’alimentació i cargoleu fermament el cable de terra groc / verd a la carcassa.

A continuació, connectarem els dos terminals de la placa elèctrica a la xarxa mitjançant el SSR. Connecteu el cable actiu (el codi de color depèn del vostre país) a un costat de la SSR. Connecteu el segon costat de l'SSR a la placa de cocció mitjançant un cable curt (mateix indicador / diàmetre que el cable d'alimentació). L’altre extrem de la placa elèctrica va al fil neutre. Vaig afegir una imatge del cablejat abans de muntar la placa de cuina a la caixa per deixar-ho clar.

El cablejat de l’adaptador de corrent és més senzill: el fil conductor passa a un terminal i el neutre a l’altre. Tot i que visc a Europa, he fet servir un adaptador d’alimentació nord-americà per a això: els forats de les puntes són molt còmodes per fixar-hi els terminals de pala.

Això embolcalla l’electrònica i ara deixa passar una mica de vida amb codi.

Pas 4: Programació

El codi és el que converteix un wok mut en una placa de reflux. Ens permet controlar amb precisió la temperatura i afegir perfils de reflux personalitzats.

Perfils de reflux

Malauradament, la soldadura per reflux no és tan senzilla com encendre l’escalfador, esperar-lo i apagar-lo de nou. La temperatura ha de seguir un perfil específic, l’anomenat perfil de reflux. Podeu trobar una bona explicació aquí o en altres llocs de les interwebs.

El codi permet emmagatzemar diversos perfils per satisfer diferents necessitats (principalment soldadura amb plom o sense plom). Una simple pulsació de botó commuta entre ells. S’afegeixen a Times_profile i Temps_profile, que són tots dos vectors de 4 columnes. La primera columna és per a la fase de preescalfament, la segona per a la fase de remull, després puja i finalment la fase de reflow.

Control de la placa de cuina

Conduir la placa calenta de manera que segueixi aquesta trajectòria no és senzill. La ciència darrere d’això s’anomena teoria del control. Aquí es pot aprofundir molt i dissenyar el controlador perfecte, però el mantenirem tan senzill com sigui possible, tot i que garantim un bon resultat. L’entrada al nostre sistema és la SSR, que l’activa o apaga i la sortida és la temperatura, que podem mesurar. En activar o desactivar l’SSR, en funció d’aquesta temperatura introduïm retroalimentació, i això és el que ens permet controlar la temperatura. Explicaré el procés de la manera més intuïtiva possible i explicaré com podeu caracteritzar la vostra placa calenta específica per treballar amb el codi que he creat.

Tots sabem que en encendre un escalfador no escalfa a l’instant. Hi ha un retard entre l’encesa (acció) i l’escalfament (reacció). Per tant, quan volem arribar a una temperatura de 250 ° C, hauríem d’apagar la placa de cuina una mica abans. Aquest retard es pot mesurar encenent la placa i mesurant el temps entre l’encesa i el canvi de temperatura. Suposem que el retard és de 20 segons. Empleneu-ho per obtenir la variable "timeDelay".

Una altra forma de mirar-la seria la següent: si apaguem l’escalfador a 250 ° C, arribaria a un valor més elevat -diguem-ne 270 C- i després començaria a refredar-se una mica. La diferència de temperatura és la superació de 20 ° C en el nostre cas. Empleneu-ho per obtenir la variable "overShoot".

En conclusió: arribar a 250 ° C requereix que apaguem la placa a 230 ° C i esperem 20 segons més fins que la placa arribi a aquesta temperatura de superació.

Quan la temperatura hagi baixat, la placa ha de tornar a engegar-se. Esperar una baixada de 20 ° C no donaria un bon resultat, de manera que s’utilitza un llindar diferent. Això s’anomena control amb histèresi (diferents valors per activar i desactivar). S’utilitzen petites ràfegues de màxim 10 segons per mantenir la temperatura.

Mesures

Per verificar el controlador, vaig registrar les dades en un fitxer Excel mitjançant Putty (un terminal de sèrie per al PC amb algunes funcions impressionants). Com podeu veure, el perfil de reflux produït és més que suficient. No està malament per al wok elèctric barat!

Pas 5: prova i gaudeix

Estaven fets! Hem convertit un vell wok en una placa de reflux!

Connecteu la placa, seleccioneu un perfil de reflux i deixeu que la màquina faci la feina. Al cap d’uns minuts, la soldadura comença a fondre’s i solda tots els components al seu lloc. Assegureu-vos que deixeu que tot es refredi abans de tocar-lo. Com a alternativa, també es pot utilitzar com a preescalfador, que és útil per a taulers amb plans de terra grans.

Espero que us hagi agradat el projecte i hagueu trobat inspiració per fer alguna cosa similar. No dubteu a consultar els meus altres instructables:

Recomanat:

Components de muntatge superficial de soldadura - Fonaments bàsics de soldadura: 9 passos (amb imatges)

Components de muntatge superficial de soldadura | Conceptes bàsics de soldadura: fins ara, a la meva sèrie Conceptes bàsics de soldadura, he comentat prou aspectes bàsics sobre la soldadura perquè pugueu començar a practicar. En aquest instructiu, el que parlaré és una mica més avançat, però és un dels fonaments bàsics per soldar la composició de muntatge superficial

Components de soldadura a través del forat - Fonaments bàsics de soldadura: 8 passos (amb imatges)

Components de soldadura a través del forat | Fonaments bàsics de soldadura: en aquest instructiu tractaré alguns aspectes bàsics sobre la soldadura de components de forats passants a plaques de circuits. Suposaré que ja heu comprovat els primers 2 instructibles de la meva sèrie Fonaments de soldadura. Si no heu comprovat el meu In

Forn automàtic de reflux SMD des d’un forn torrador barat: 8 passos (amb imatges)

Forn automàtic de reflux SMD des d’un forn torrador barat: la fabricació de PCB per aficionats s’ha convertit en molt més accessible. Les plaques de circuit que només contenen components de forats passants són fàcils de soldar, però la mida de la placa està limitada per la mida del component. Com a tal, utilitzant components de muntatge superficial ena

Bolígraf de soldadura per punts de bricolatge súper senzill (bolígraf de soldadura amb pestanya de bateria MOT) 10 $: 7 passos (amb imatges)

Bolígraf de soldadura per bricolatge súper senzill (bolígraf de soldadura per bateria MOT) 10 $: vaig estar mirant tots els llocs en línia que venien bolígrafs de soldador Spot i vaig veure com es reunien molts d’ells. Em vaig trobar amb un conjunt que era més barat que la resta, però encara una mica més del que em podia permetre. Llavors vaig notar alguna cosa. Tot el que

Soldadora per reflux de forn de torradora (BGA): 10 passos (amb imatges)

Soldadura de reflux de forn de torradora (BGA): Fer un treball de reflux de soldadura pot ser costós i difícil, però, per sort, hi ha una solució senzilla i elegant: Forns de torradora. Aquest projecte mostra la meva configuració preferida i els trucs que fan que el procés funcioni sense problemes. En aquest exemple em centraré en