Taula de continguts:

- Pas 1: fitxers Fusion360

- Pas 2: imprimiu la prova i la configuració

- Pas 3: Impressió 3D a una traça de tela conductora

- Pas 4: provar la conductivitat

- Pas 5: Impressió en diferents superfícies

- Pas 6: prova d'impressió múltiple

- Pas 7: Resistència a la lectura

- Pas 8: torneu a connectar els retalls amb epoxi conductor

- Pas 9: Conclusió i passos següents

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:15.

- Última modificació 2025-01-23 14:38.

Per rachelfreirewww.rachelfreire.com Segueix més de l’autor:

Quant a: dissenyador, ninja de cuir, explorador de tecnologia, ruiner de manicures Més informació sobre rachelfreire »

Aquest document instructiu documenta el meu primer intent d’imprimir en 3D els passos conductors a la tela. Volia imprimir en 3D una presa femenina que es connectés a una presa masculina normal de metall.

El fitxer es va modelar en Fusion360 i es va imprimir en un Makerbot Rep2 i en un Dremel mitjançant un PLA de grafè conductor 3D de Black Magic.

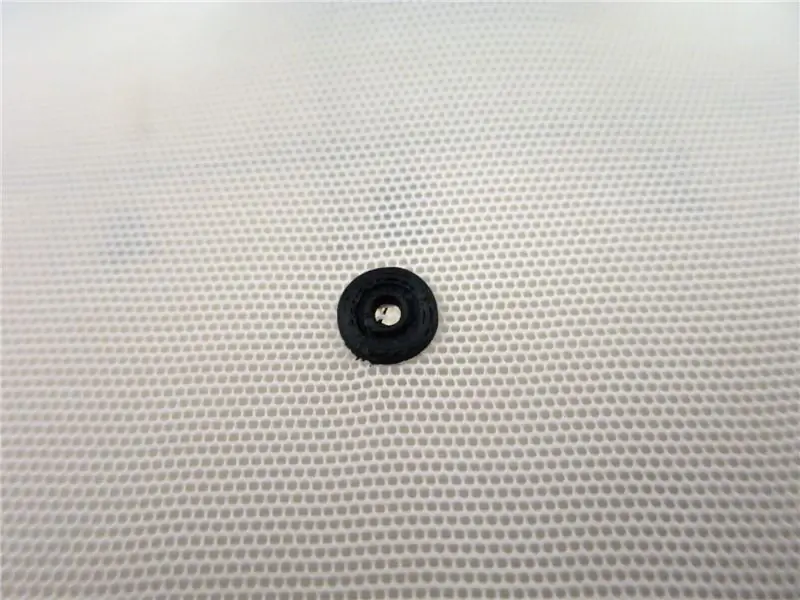

Els encapsaments són enclavaments oberts YKK 'Snapet' (mida 12L) i tenen una amplada de 7,5 mm. Sovint són utilitzats pels professionals de l’eTèxtil ja que són els més petits disponibles. Podeu comprar-los en diferents mides a diferents proveïdors, però sembla que són un disseny estandarditzat. Compra la talla 12 aquí.

El meu objectiu és explorar maneres de fabricar una peça que sigui conductiva i elàstica i que preferentment no faci servir peces de metall dur. Fer connectors que siguin compatibles amb els snaps adquiribles existents facilitarà la prova i la iteració.

Aquesta prova ha funcionat sorprenentment bé i val la pena imprimir el fitxer, però sens dubte necessita molt més ajust. De moment es pot imprimir i provar tal qual, però és sens dubte una prova de concepte més que un instantani completament funcional que es pot imprimir de forma fiable, per exemple. el PLA tendeix a reduir-se i les presions tenen una vida útil limitada.

Si imprimiu aquest fitxer, deixeu un comentari i expliqueu-me les vostres conclusions.

Més imatges aquí:

Aquestes exploracions formen part d’un projecte més ampli anomenat Second Skin, un vestit de prototipatge per a eTextiles. Penjaré tots els fitxers, patrons i documentació a mesura que es completin. Podeu seguir el projecte aquí o a través del meu lloc web:

També heu de consultar Rewear de Lara Grant. Ha estat treballant en un sistema modular per a dispositius portàtils basat al voltant d’una taula de visualitzacions 3D que s’imprimeix a la tela. També es centra en la sostenibilitat d’aquestes tècniques, cosa que també considero integral del seu desenvolupament futur. Aviat integrarem els nostres experiments en un lloc web dedicat als connectors etextile, així que assegureu-vos de consultar també el lloc web de Lara i Instructables.

Pas 1: fitxers Fusion360

El fitxer es va modelar força ràpidament mitjançant Fusion360.

Vaig prendre tantes mesures com sigui possible a partir d'un instantani existent i vaig fer un disseny aproximat. Com que el retall és tan petit, algunes de les proporcions interiors es van fer amb conjectures i, per tant, caldrà jugar més.

Enllaç per descarregar la versió actual aquí:

El fitxer adjunt a aquest instructiu va ser el meu primer intent. Va funcionar força bé. El fitxer enllaçat (a sobre) es va modificar, cosa que va fer que la base de l’instant fos més sòlida. la idea és que ajudaria a adherir-se millor a la tela. Tot i que això va ajudar una mica, encara val la pena provar-los ambdós fitxers si voleu imprimir-ne una versió. Vaig tenir èxit i fracassos amb tots dos.

També assenyalaré que sóc un novell total de Fusion i que vaig tenir ajuda ninja per modificar el fitxer de JON-A-TRON. Hauríeu de comprovar totalment les seves classes d’impressió 3D.

Si voleu utilitzar instantànies més grans (com ara 15 mm més freqüents), espero que aquest fitxer es pugui redimensionar i imprimir amb les dimensions correctes i que també s’adapti a versions més grans d’aquest disseny d’instants. Encara no ho he provat, ja que intento que tot sigui el més petit possible.

Aquests retalls de metall són increïbles, però sovint els encunys són difícils de trobar. Utilitzo alicates Prym vario per aplicar retalls a mà i és difícil trobar el troquel ajustable. Així que vaig fer un fitxer de fusió imprimible per als Snapets de 12 litres;) Una vegada més, no és perfecte ja que les impressions 3D tendeixen a reduir-se i deformar-se i, finalment, trencar-se. Però acabo d’imprimir-ne de noves quan això passi! S'adjunten fitxers per a la matriu interior (part del connector) i exterior (anell). Un és una fracció més gran que l’altre. Si els utilitzeu de manera equivocada, el retall s’enganxarà al dau.

Pas 2: imprimiu la prova i la configuració

Aquest primer instant va ser imprès per Lara Grant. Treballa en un projecte similar de fabricació d’un teixit a pressió i té una gran instrucció sobre la impressió 3D sobre tela. També heu de veure les seves classes de wearables

Es tracta d’un filament de grafè 3D Black Magic i es va imprimir en un Makerbot Rep 2 amb la temperatura d’impressió i l’extrusora ajustades a 220 °

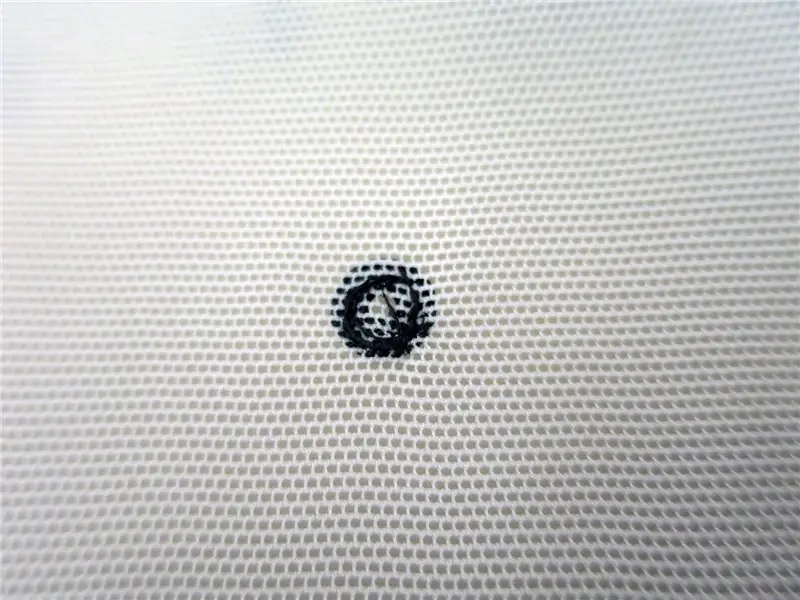

Tots dos hem estat provant una tècnica mitjançant la qual imprimiu una capa base de filament, pauseu la màquina per inserir tela i continueu imprimint. Això significa que el filament es fondrà al voltant de la tela i crearà un segell. Ho podeu veure a la segona imatge; hi ha filament a la part inferior de la tela. Aquesta capa es va imprimir primer al llit, després es va posar en pausa la impressora i es va inserir la tela. La impressora es va deixar sense pausa i la impressió va continuar.

Va funcionar increïblement. Primer intent d'utilitzar el fitxer que havia fet 10 minuts abans … I fins i tot va quedar ben ajustat.

Aquest instantani que veieu aquí es va imprimir a powernet. És un material que faig servir molt i que estic fent servir per al projecte relacionat Second Skin que utilitza circuits d’estirament. S’estira en 4 direccions i s’utilitza per a roba interior i roba de ball. Funciona bé perquè és una malla sintètica fina. Normalment es fabrica amb poliamida de manera que el filament fon la superfície i s’hi adhereix bé. El filament també es pot fondre dins i al voltant de la superfície de la pròpia malla micro-fina.

El Powernet té una bona resistència a la tracció i, si es tensa amb cinta adhesiva al posar-lo al llit, l'extrusora no s'enganxa.

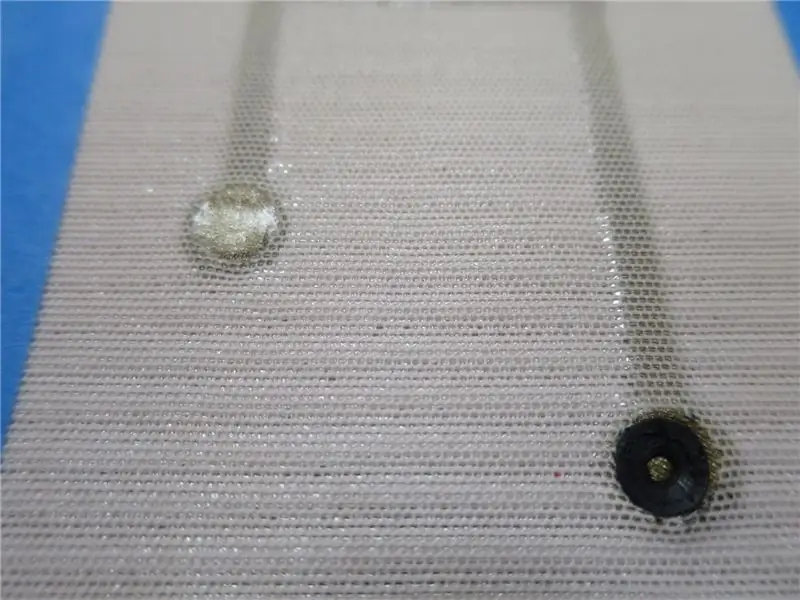

Pas 3: Impressió 3D a una traça de tela conductora

Aquest teixit brillant és un mallot elàstic teixit amb traces conductores. Crec que es tracta de la bruixeria de Hannah Perner-Wilson i Mika Satomi de Kobakant i que es va fer a mida. Em van donar algunes a eTextiles Summercamp i vam decidir que seria una cosa fantàstica per provar la connexió elèctrica entre tela i estampat.

És un teixit jersey i sembla que les fibres estaven recobertes abans de teixir-se, en lloc d’imprimir-se el revestiment conductor després de la fabricació. És massa gruixut per imprimir a través de la superfície (com en la prova anterior), ja que el filament no es connectaria de la mateixa manera que es fa pels forats del powernet.

Configurem el Makerbot perquè s’imprimeixi directament sobre la tela. el que veieu més amunt és la primera impressió de prova d’aquest material.

Hi ha moltes persones que han provat impressions 3D sobre tela i sembla que difereixen segons la naturalesa de la impressió, els materials i les màquines utilitzades. La majoria dels èxits semblen implicar malles ja que el teixit està fluix i el filament pot enfonsar-se a través de la tela per crear un vincle.

Algunes persones baixen el broquet de la impressora. Això trenca l'extrusora contra el teixit i força el filament a les fibres, però pot arrossegar el material. Una altra opció és elevar el punt de partida de l'extrusora per iniciar la impressió, és a dir, que talleu la impressió de manera que comenci just per sobre del gruix del teixit. Imagino que això funcionaria bé si la tela fos gruixuda. Com que els nostres són bastant prims i plans, vam imprimir directament sobre el material amb la configuració predeterminada, només apagant les basses i qualsevol suport.

Va funcionar molt bé! Això pot haver estat degut a diversos factors: - la superfície d’aquest teixit en particular era ideal per adherir-se a l’estampat - l’extrusora es trobava a la temperatura perfecta en aquest moment (aquest filament pot ser molt inconsistent) - els déus de la impressió 3D estaven de bon humor i vam tenir una gran sort

Clarament, això necessita més proves.

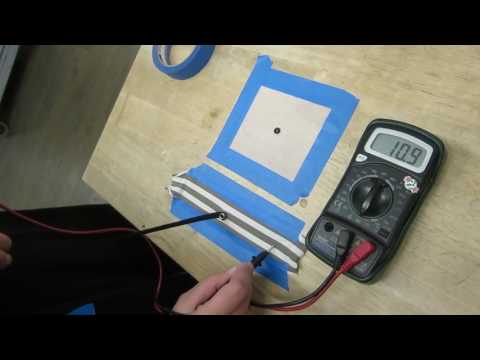

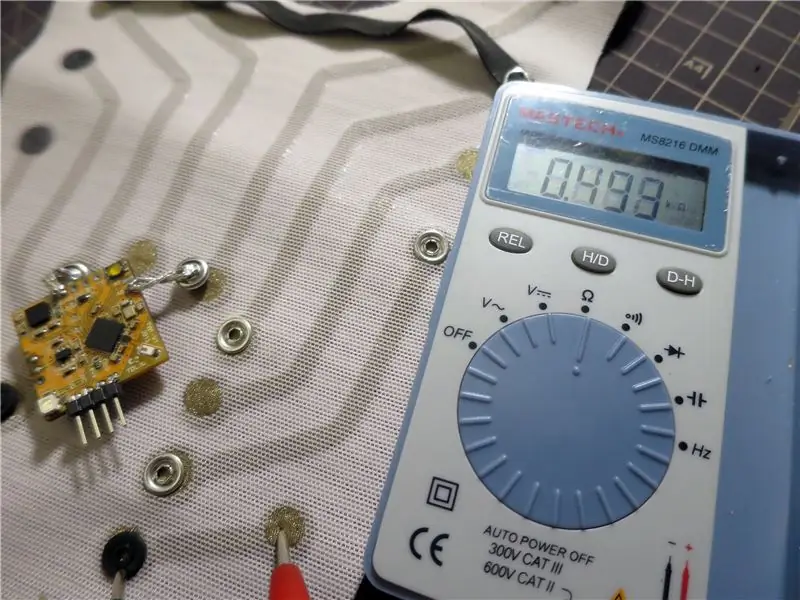

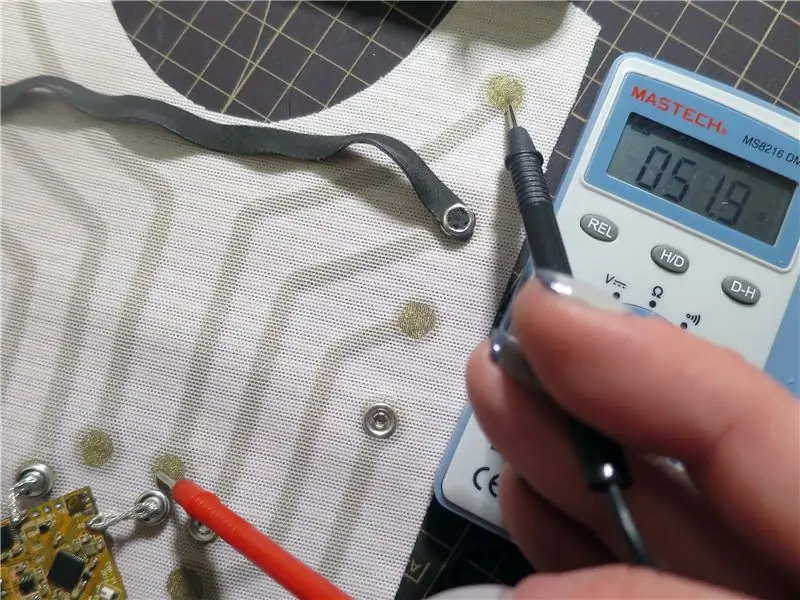

Pas 4: provar la conductivitat

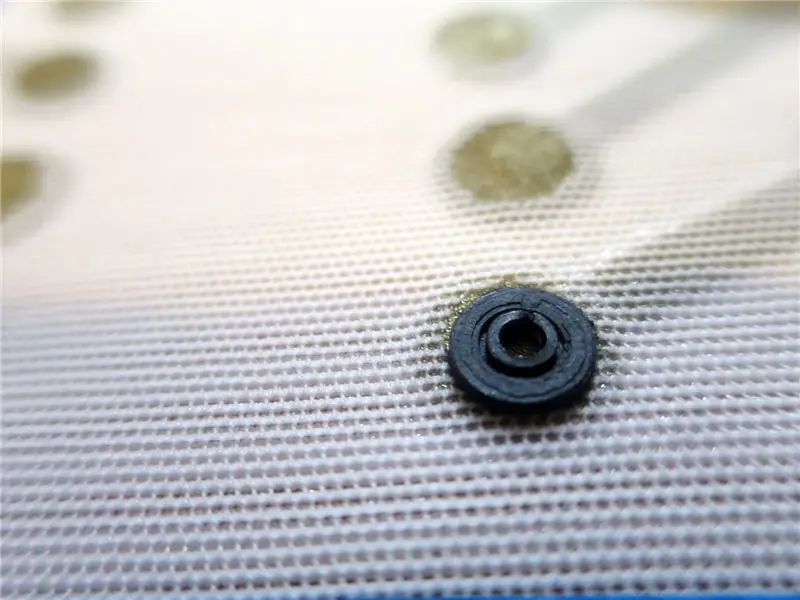

Aquesta prova va utilitzar un connector eTextile elàstic fabricat amb fil conductor de Karl Grimm. Dins del connector negre hi ha una ziga-zaga de fil conductor aïllada per capes de teixit a banda i banda. Cada extrem té un mosquetó masculí. Tots aquests materials tenen una resistència força baixa.

La resistència a través del connector de 30 cm, a través de la presa i a uns 8 cm de tela conductora sembla ser d’uns 10 ohms. Va ser sorprenent i semblava mantenir-se bastant estable fins i tot estirat. No estic segur que es tracti d’una lectura precisa i repetible.

Pas 5: Impressió en diferents superfícies

A continuació, vaig decidir provar d'imprimir en un Dremel. Això es deu principalment a que el Makerbot tenia un ajust suau, però la varietat sempre és bona. De nou, la temperatura d'impressió i l'extrusora es van ajustar a 220 °

He estat treballant en traces conductores estirades i aïllades per a eTèxtils. Aquests teixits utilitzen capes tèxtils unides amb fusió Bemis SewFree, una pel·lícula d’unió calorífica molt fina. Això significa que les mostres de teixit eren més gruixudes que les proves anteriors. Les traces conductores estan aïllades dins del teixit de powernet i només tenen els extrems exposats com a coixinets rodons.

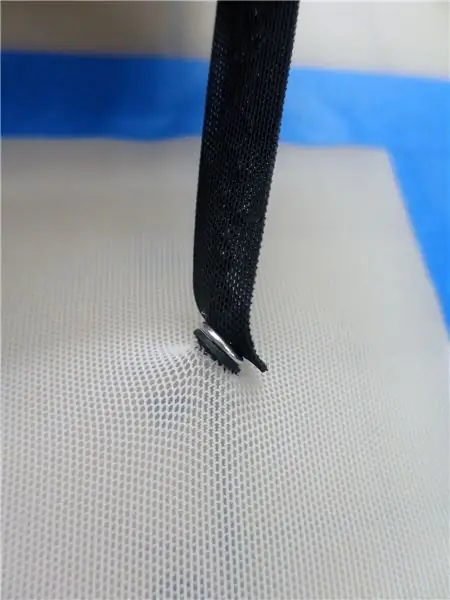

La primera vegada que vaig imprimir el fitxer amb la configuració predeterminada, es va estavellar a la superfície del teixit i va distorsionar la impressió. Podeu veure el resultat a la primera imatge. Aquesta instantània no ha funcionat.

Jonathon em va mostrar com tallar el fitxer a Cura i augmentar la posició inicial de l'extrusora en 0,4 mm.

Per a la següent prova, també vaig afegir una capa d’enllaç SewFree a la superfície on anava a imprimir. Es tractava de veure si això afectava la forma en què s’adheria la impressió.

Inicialment funcionava molt bé, com podeu veure a la darrera imatge. Malauradament, després d’un parell d’instants, l’instant va deixar anar la tela i va caure.

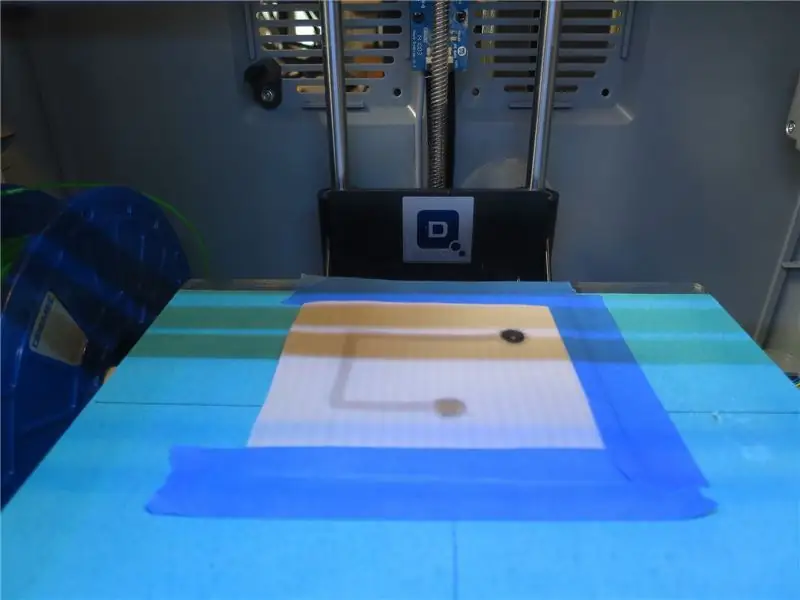

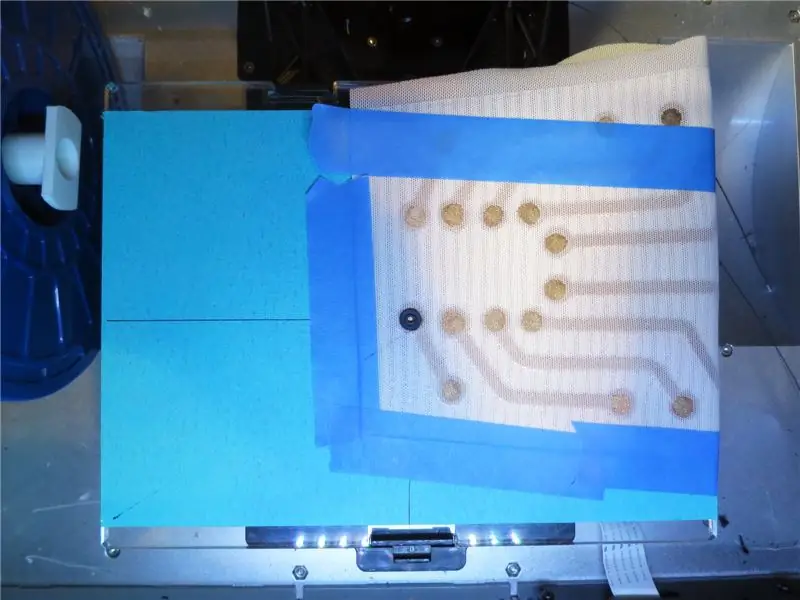

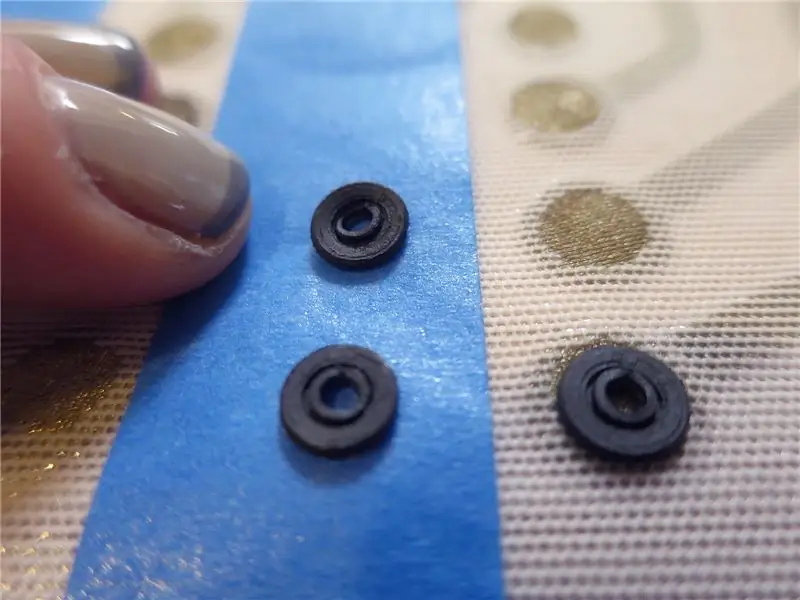

Pas 6: prova d'impressió múltiple

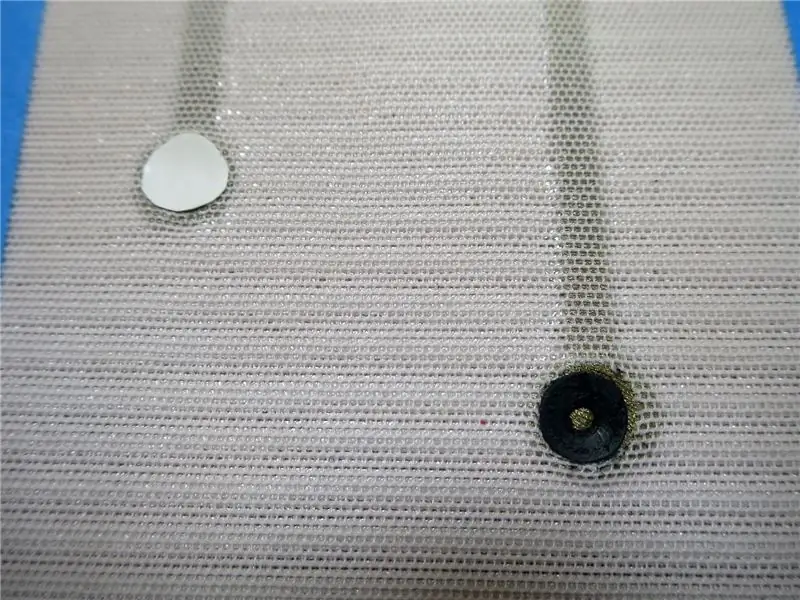

A continuació, vaig provar d'imprimir diverses captures instantànies per veure com circulava el corrent a través de dues captures a cada extrem d'una traça conductora. Com que només tenia un problema de treball a la prova anterior, no vaig poder comprovar-ho. Potser la impressió que Lara havia fet anteriorment va ser una sort. Vaig fer un tauler ràpid per provar diverses impressions.

Com que es tractava d’una prova, vaig decidir que imprimiria cada instantània individualment, en lloc d’intentar imprimir diverses instantànies en un tros de tela.

Tres raons: 1. No volia invertir temps en fer un fitxer de disseny, ja que el circuit de tela on imprimia es feia de manera imprecisa2. Les impressions solen fallar 3. No volia que el filament canalla arrossegés la tela

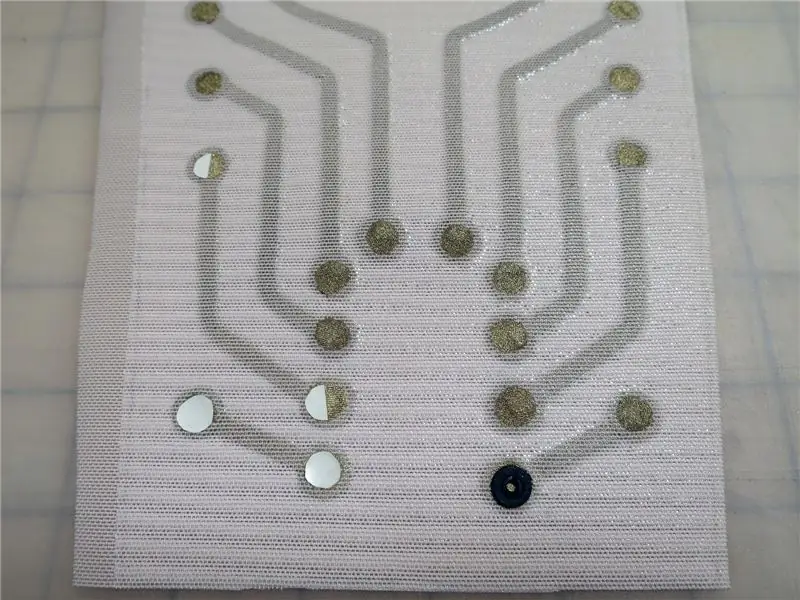

Vaig alinear cada instantània fins a un punt centralitzat i les vaig imprimir una per una. Cadascun va sortir perfectament.

He afegit la fusió SewFree a alguns dels coixinets conductors. Podeu veure-ho a les imatges com a cercles blancs i semicercles. Aquest és el suport de paper que es desprèn. L'he deixat encès perquè sigui més fàcil de veure a les imatges. Vaig pensar que seria bo veure com la fusió afectava l’adherència de la mateixa impressió. Tots van resultar bastant similars. La majoria s’enganxaren i se’n van caure uns quants. No sé ben bé per què, però suposo que es deu a petites diferències en el gruix de la capa de teixit. Tots es van imprimir ràpidament en la mateixa impressora amb la mateixa configuració.

la resistència a través d’un traç conductor de 15 cm a través de dues presions resistives era d’uns 50 ohms. Això es va fer immediatament després de la impressió i semblava súper conductor, així que necessitàvem més proves..

Pas 7: Resistència a la lectura

Les lectures que vaig treure de les instantànies semblaven diferir molt. Això també va canviar amb el pas del temps.

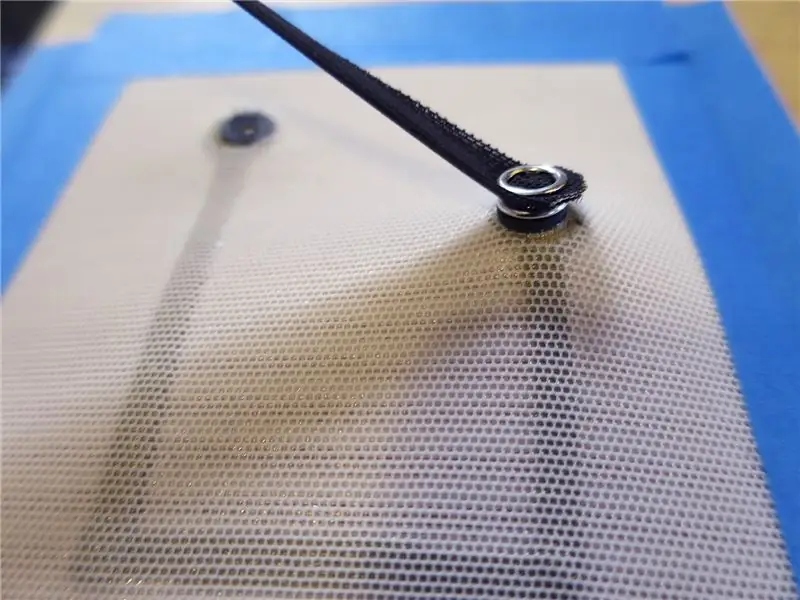

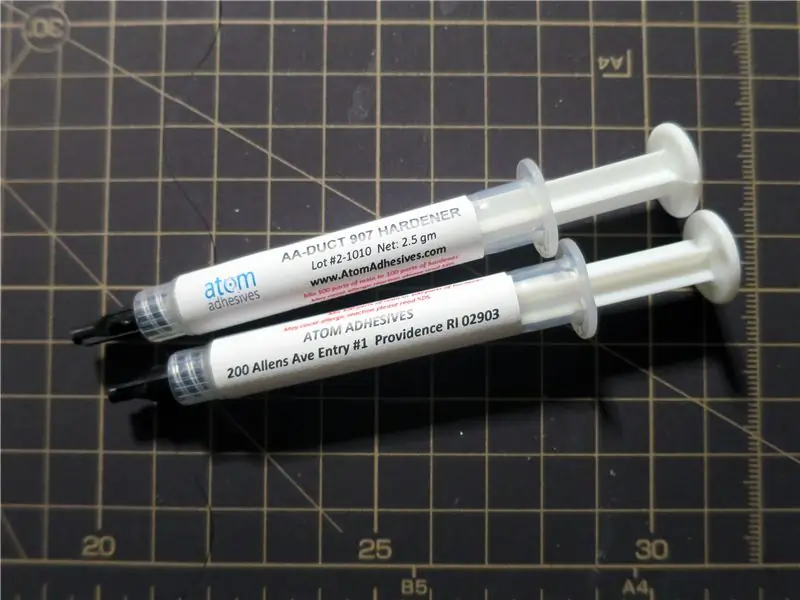

Pas 8: torneu a connectar els retalls amb epoxi conductor

Algunes de les claus van caure després d'una mica d'ús. No s’adherien tan bé al material ben unit com en les proves anteriors.

Arribat a aquest punt, val la pena investigar una altra opció: es poden imprimir els ajustaments i després enganxar-los a la tela.

Pot ser cert que es puguin imprimir clapes en determinats teixits, però que s’han d’enganxar a d’altres. Aquesta encara podria ser una opció viable.

Vaig utilitzar epoxi conductor i vaig enganxar dues de les claus al seu lloc per veure si la cola pot unir-se i comportar-se de manera fiable.

Malauradament, això no s’adheria gens a la tela. L'epoxi és força calcari i no li agrada el dens material sintètic. Tot i que la cola va permetre que fluís una petita quantitat de corrent, els brots van caure després d'un brot.

Pas 9: Conclusió i passos següents

Aquest disseny instantani va funcionar molt bé per a una primera prova. Encaixa de forma segura, pot conduir una petita quantitat de corrent i és una bona prova del concepte.

Malauradament no van donar una conductivitat consistent. Alguns estaven bé i d’altres no funcionaven gens. Sembla que l’ús de teixits ben teixits és un problema, de manera que això no funciona tan bé per als meus teixits units. Utilitzar un teixit més obert com la samarreta, i sobretot el powernet, sembla la millor opció. El problema és que, com menys dens és un teixit, pitjor és la conductivitat per als tèxtils.

Hi ha força problemes pràctics amb el PLA. Tendeix a deformar-se i reduir-se. Algunes de les instantànies funcionaven immediatament, d’altres necessitaven alguns tancaments forçats inicials abans de complir-les, aparentment per estirar una mica la impressió. Alguns semblaven massa reduïts per a res. Tot era una mica inconsistent.

També he estat llegint que la conductivitat d’aquests materials pot canviar amb el pas del temps. En aquest cas, diria que la pressió del propi trencament pot afectar-ho. També corrent corrent a través de la presa pot augmentar permanentment la resistència. Sens dubte, això suposarà més proves.

aquí hi ha una bona descripció general dels filaments 3D de Black Magic

Vull utilitzar aquesta idea instantània en un disseny de guants. Vull trobar una manera de fer connectors desmuntables per als sensors d’estirament. La idea seria que aquest fitxer instantani es pugui integrar directament en un sensor imprès en 3D per connectar-lo a un circuit.

En revisió, he trobat aquest procés interessant i informatiu. No és prou estable per produir resultats mesurables constants i m'agradaria aprofundir en experiments més controlats.

Si proveu alguna d'aquestes impressions, si us plau, deixeu un comentari.

Recomanat:

Com penjar captures de pantalla de GTA 5 (PS3) a les xarxes socials: 5 passos

Com penjar captures de pantalla de GTA 5 (PS3) a les xarxes socials: com sé que PS3 no admet captures de pantalla a GTA V. però he trobat la manera de fer captures de pantalla i descarregar-les al telèfon i publicar-les a Instagram

Active Music Party LED Lantern i altaveu Bluetooth amb brillantor en la foscor PLA: 7 passos (amb imatges)

Active Music Party LED Lantern i altaveu Bluetooth amb brillantor a la foscor PLA: Hola, i gràcies per sintonitzar el meu instructable. Cada any faig un projecte interessant amb el meu fill que ara té 14 anys. Hem construït un rellotge Quadcopter, Swimming Pace Clock (que també és instructiu), un banc de tancament CNC i Fidget Spinners.Wi

Màquina d'impressions musicals d'aquesta nit: 7 passos

Màquina de rodes d’impressions musicals de Tonight Show: la màquina s’inspira en un segment de Tonight Show que va protagonitzar Jimmy Fallon anomenat “Wheel of Musical Impressions”. Primer premeu el botó de la caixa i us mostrarà una cançó i una cançó aleatòries al tauler LCD. Llavors has d'imitar

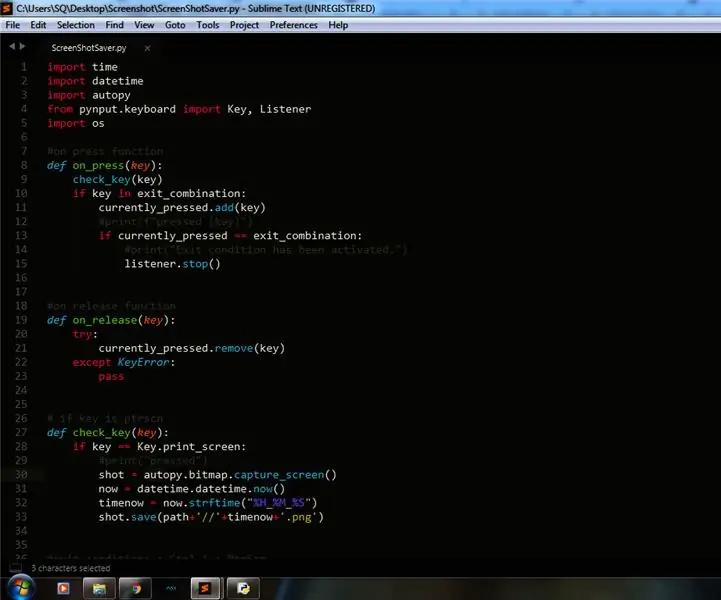

Deseu automàticament captures de pantalla al Windows amb un script Python: 4 passos

Desar captures de pantalla automàticament al Windows amb un script Python: normalment a Windows, per desar una captura de pantalla (pantalla d'impressió) primer hem de fer una captura de pantalla i després obrir la pintura, després enganxar-la i, finalment, desar-la. Ara, us ensenyaré a fer un programa Python per automatitzar-lo. Aquest programa crearà un plec

Captures de micro càmeres fàcils: 5 passos (amb imatges)

Captures de micro càmeres fàcils: captures de micro càmeres fàcils (o almenys com les faig) Hola, és el vostre vell sac de vent Osgeld que difon una manera senzilla de fer captures de micro! Vaig començar això la setmana abans de mudar-me, vaig trobar instruccions en aquest apartament , i semblava una mica adequat fer o