Taula de continguts:

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:12.

- Última modificació 2025-01-23 14:37.

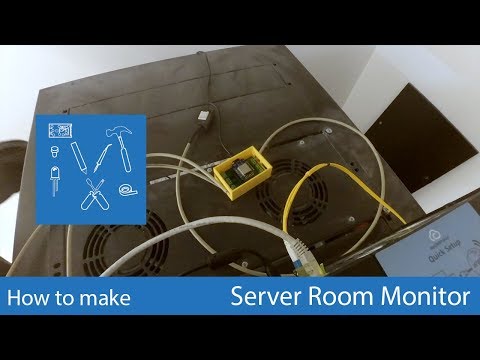

Un dels problemes d’una sala de servidors és la temperatura. Amb diferents equips que produeixen calor, això augmenta ràpidament. I si falla l’aire condicionat, ho atura ràpidament tot. Per predir aquestes situacions podem adquirir un dels diversos sistemes de control ambiental del mercat. Com que era un sistema senzill, vaig decidir fer una solució personalitzada i construir un sistema de monitorització de sala de servidors. Gràcies per endavant pel suport de PCBWay que va proporcionar tots els PCB necessaris.

Pas 1: requisits

Inicialment vaig crear un prototip sobre una taula de treball, de manera que sabia les connexions necessàries. Tot i que el prototip només té un sensor i el producte final en té diversos, només era necessari multiplicar les connexions.

Després va ser necessari crear el codi. Els requisits del sistema són els següents.

Requisits

Estacions de seguiment

- controlar la temperatura ambiental i la humitat de l’aire

- tenen diversos sensors

- informe d’aquestes dades a un sistema central

Sistema central

- rebre dades de diverses estacions

- autenticar les estacions i les seves dades

- mostra un gràfic per sensor de les darreres 24 hores

- superviseu les dades i envieu un avís per correu electrònic si deixeu l'interval establert amb normalitat

Pas 2: material

- 1 Wemos D1 Mini

- 3 DHT22

- 9 Connector Dupont

- Cable de telèfon

- 9 Saltador de Dupont

- Pin de capçalera de 9 endolls

Per al sistema central vaig desenvolupar una aplicació amb PHP i MariaDB.

Per a cada estació vaig desenvolupar un sistema basat en Wemos D1 Mini, amb diversos sensors DHT22.

Cada estació recull les dades dels sensors connectats cada 30 minuts, codifica i envia al sistema central mitjançant una connexió sense fils. El sistema central descodifica les dades, autentica l'estació mitjançant una clau predefinida i insereix les dades a la base de dades

Pas 3: Codi i PCB

Codi

Tot el codi està disponible al meu compte de GitHub.

PCB

Després del prototip vaig crear el PCB. Per crear el PCB he utilitzat Autodesk Eagle. Està disponible de forma gratuïta per a PCB de fins a 11 cm de costat.

Per crear el PCB a Autodesk Eagle, heu de crear un projecte i, dins del projecte, crear un esquema amb els components i les seves connexions.

Després d'això, creeu el pcb. Per a això, premeu el botó que hi ha a la barra d'eines. Autodesk Eagle crea un pcb amb tots els components i indica les connexions respectives. A continuació, cal definir la mida del pcb, situar els components al seu lloc i establir les connexions entre ells (vegeu més informació aquí

Finalment, cal exportar el dibuix al format gerber per enviar-lo a la producció. Com que hi ha diverses possibilitats, PCBWay proporciona un tutorial amb els passos (https://www.pcbway.com/helpcenter/technical_support/Generate_Gerber_files_in_Eagle.html) i indica quins fitxers cal enviar.

L’enviament es fa al lloc web de PCBWay. Quan s’envia, el cost queda disponible automàticament. Una opció que s'hauria de comprovar és el "HASL sense plom", per eliminar el plom de les taules. Després de l'enviament, el procés de producció és ràpid, trigant entre 1 i 2 dies.

Pas 4: Muntatge

Després de rebre els PCB de PCBWay, he soldat els diferents components al seu lloc. Els PCB vénen preparats per rebre els components, cosa que fa que el procés sigui molt senzill.

Un cop preparats els PCB, he creat els diversos cables de connexió del sensor. Consisteixen en un cable de telèfon de dos parells, amb connectors Dupont per connectar-se al sensor.

Després vaig haver de crear els casos. Aquests es van modelar a Autodesk Fusion 360 i es van imprimir en PLA en un Prusa I3 Hephestos.

Després el vaig muntar prèviament. Calia col·locar el PCB a la carcassa i als diferents sensors. També era necessari protegir els connectors amb un mànec termoencongible.

Al lloc es va realitzar el muntatge final. Vaig col·locar un sensor al mig d’un bastidor i dos més a sobre de cadascun. Això em permet controlar la temperatura i la humitat en diversos punts de la sala i a diferents altures.

Finalment, vaig comprovar si hi havia connectivitat al sistema central i quines dades s’estaven transmetent.

En una situació ideal, tots els sensors independentment de la ubicació i l’alçada haurien d’informar dels mateixos valors. Si els primers informen de valors més alts, la sala s’escalfa.

Recomanat:

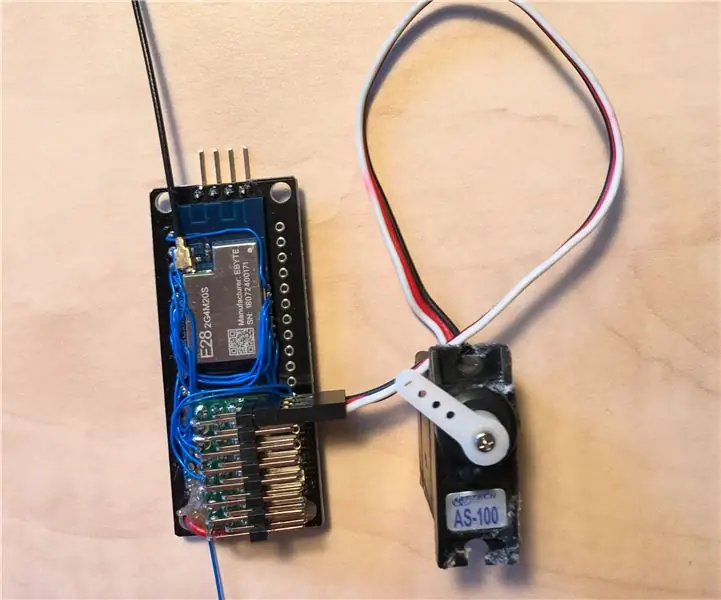

UChip: esbós senzill per a motors i / o servidors de control remot mitjançant ràdio Tx-Rx a 2,4 GHz !: 3 passos

UChip: esbós senzill per a motors i / o servidors de control remot mitjançant ràdio Tx-Rx a 2,4 GHz !: M'agrada molt el món de RC. L'ús d'una joguina RC us dóna la sensació que teniu el control d'alguna cosa extraordinària, tot i ser un vaixell petit, un cotxe o un dron. Tot i això, no és fàcil personalitzar les vostres joguines i fer-les fer el que vulgueu

Rellotge de paraules controlat per 114 servidors: 14 passos (amb imatges)

Rellotge de paraules controlat per 114 servidors: què té 114 LED i sempre s’executa? Com sabreu, la resposta és un rellotge de paraules. Què té 114 LED + 114 servos i sempre es mou? La resposta és aquest rellotge de paraules servo-controlat. Per a aquest projecte, em vaig associar amb un amic meu que va convertir

Generació de senyal PWM d'alta resolució per a servidors RC amb dispositius STM32: 3 passos

Generació de senyal PWM d'alta resolució per a servidors RC amb dispositius STM32: actualment estic construint un transmissor / receptor RC basat en el xip RF SX1280. Un dels objectius del projecte és que vull una resolució de servo de 12 bits des dels pals fins als servos. En part, perquè els servos digitals moderns tenen una versió de 12 bits

SilverLight: Monitor ambiental basat en Arduino per a sales de servidors: 3 passos (amb imatges)

SilverLight: Monitor ambiental basat en Arduino per a sales de servidors: un cop em van donar la tasca de buscar una sonda ambiental per controlar la temperatura a la sala de servidors de la meva empresa. La meva primera idea va ser: per què no utilitzar un Raspberry PI i un sensor DHT, es pot configurar en menys d’una hora, inclòs el sistema operatiu

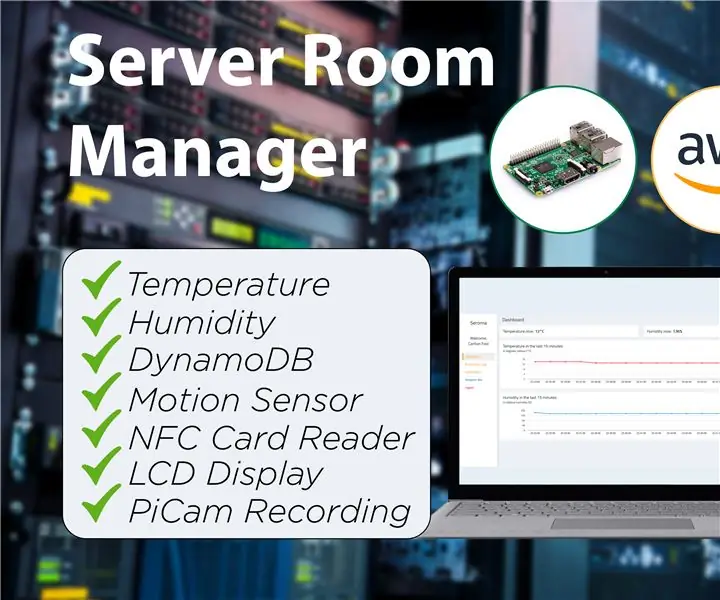

Seroma: Gestor de sala de servidors: 20 passos

Seroma: Administrador de sala de servidors: Seroma és un gestor de sales de servidors tot en un que permet als usuaris comprovar l’estat dels servidors (temperatura i humitat), els registres d’accés de la sala de servidors, així com controlar la mateixa sala de servidors per qualsevol incompliment de seguretat