Taula de continguts:

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:13.

- Última modificació 2025-01-23 14:37.

Projectes Fusion 360 »

Si no controleu la quantitat d'aliments que menja el vostre gat, això pot provocar menjars excessius i problemes de sobrepès. Això és especialment cert si sou fora de casa i deixeu menjar addicional perquè el vostre gat el pugui consumir segons el seu propi horari. En altres ocasions us podeu adonar que oblideu posar-la a temps i que és impossible tornar a casa.

El dispensador automàtic de menjar per a gats de bricolatge pot operar i dispensar una quantitat precisa d'aliments secs en qualsevol moment que es preestableixi i es pot controlar amb el telèfon mòbil a qualsevol part del món.

Aquest projecte és un projecte complet d’aprenentatge, des de la impressió 3D fins al disseny en fusion360, des de la programació d’arduino fins als conceptes bàsics iot, el disseny d’electrònica en l'àguila fins a la producció de PCB de dues cares.

Els capítols principals d’aquest instructiu són

Taller: aquesta part no està directament relacionada amb la producció real, però pot inspirar als lectors amb petites propietats immobiliàries. Tot el disseny, impressió 3D, producció de pdb, prototips, disseny electrònic i fabricació es fan en un taller de 2x2m.

Prototips: el disseny perfecte és gairebé impossible d’aconseguir. No obstant això, cada iteració de disseny fallida aporta noves idees, resol problemes i porta el disseny a un nivell superior. Per tant, tot i que normalment un conjunt d’instruccions no inclou intents fallits, els he inclòs breument perquè mostren el progrés i la justificació darrere del disseny final.

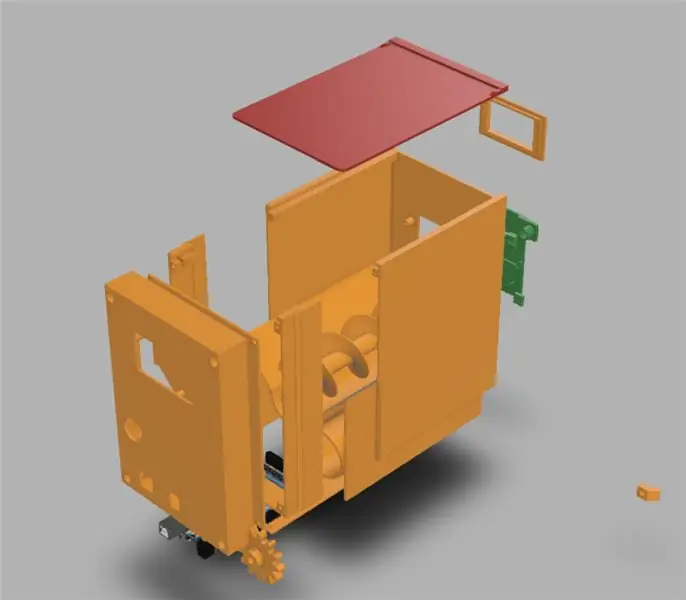

Disseny Mecànic: Disseny de mecànica i contenidors.

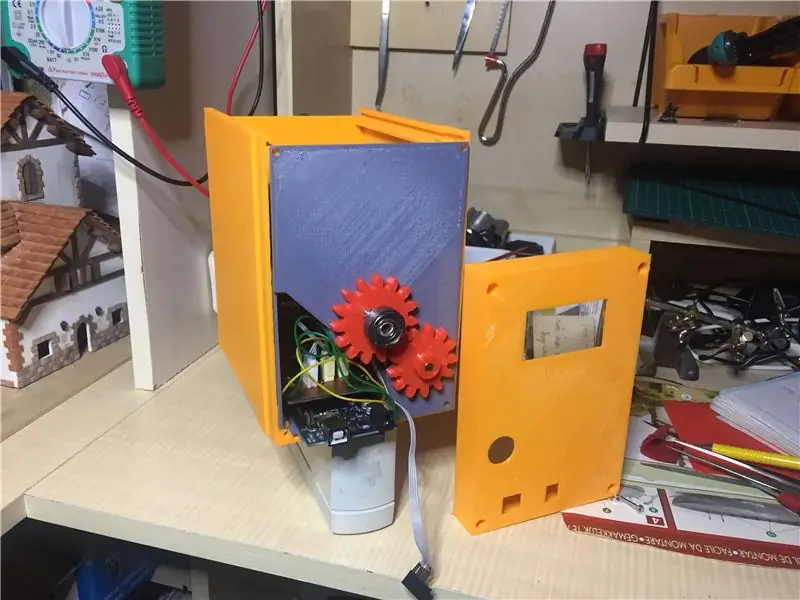

Disseny electrònic: aquest projecte es basa en la placa mega Arduino. Una unitat de potència, una unitat de rellotge, unitat de control del motor de corrent continu i una unitat wifi ESP8266 es munten en una placa de PCB de disseny personalitzat. Podeu trobar instruccions relacionades aquí

Programació: Alguna programació bàsica Arduino. Una mica de programació ESP8266. S'ha creat un petit servidor web amb l'ajut d'Arduino i esp8266.

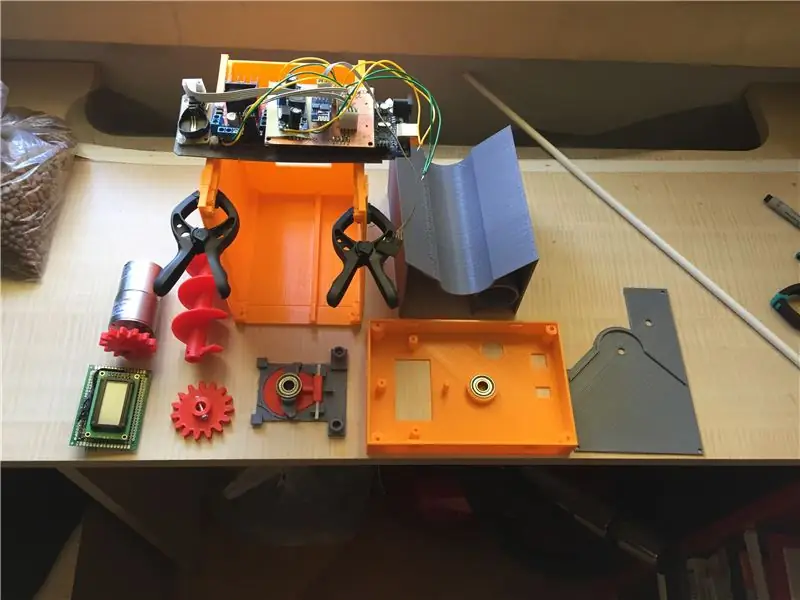

Producció: impressió en 3D i muntatge de totes les peces dissenyades per fusion360. La majoria de les peces estan impreses en 3D. a més de plàstic, hi ha una barra de metall i diversos cargols de metall. La resta és electrònica i un motor de corrent continu.

Pas 1: Taller

El taller conté totes les eines necessàries per a la producció de circuits electrònics, fabricació de PCB, impressió 3D, pintura de models i alguns altres petits treballs de producció. Hi ha un ordinador d’escriptori Windows que està connectat a una impressora 3D i que també s’utilitza per fer música electrònica.

Per descomptat, més espai sempre és millor per a un aficionat. Tanmateix, la col·locació densa d’eines i alguns trucs intel·ligents, com ara col·locar una impressora 3D sobre els monitors de l’ordinador, poden crear un espai de treball factible i agradable.

Tot i que un taller no pot ser mai la part directa d’un instructable, val la pena esmentar-lo aquí com a etapa principal del procés.

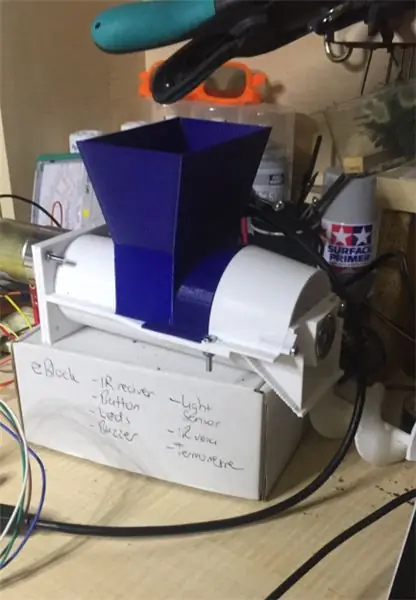

Pas 2: prototips

La durada d’aquest projecte es va subestimar completament. Va començar amb una estimació de tres a cinc setmanes. Es va completar en més de 40 setmanes. Com que no he pogut invertir temps continu per a aquest projecte, no puc estar segur del temps real dedicat al projecte, però estic segur que totes les parts d'aquest projecte han trigat més del que s'esperava.

He dedicat una quantitat considerable de temps a prototips.

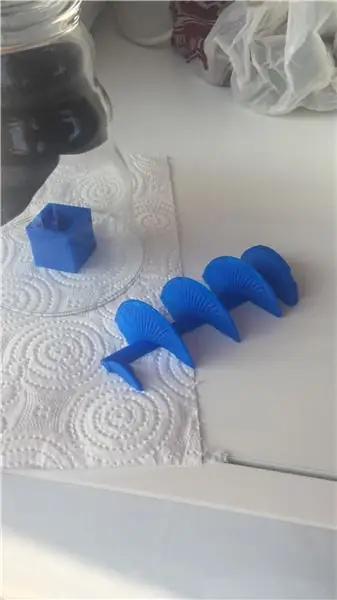

Cargol d’Arquimedes

El prototipatge va començar amb cargols d’Arquimedes. Aquest també va ser el meu primer projecte Fusion 360. Vaig fer i imprimir almenys vuit cargols diferents mentre aprenia el fantàstic programari anomenat Fusion 360. (Fusion 360 és programari gratuït per a aficionats i, tot i que podeu fer coses bastant sofisticades, la corba d’aprenentatge no és tan pronunciada) Els primers es van tallar del mig en dos. No he pogut trobar la manera d'imprimir en 3D una peça de cargol vertical. Després d’imprimir dues meitats, les vaig enganxar, cosa que és una manera molt poc eficient i feixuga de fer un cargol d’arquímedes. Llavors, em vaig adonar que si afegeixo "ànecs fanàtics" a la impressora, la qualitat d'impressió vertical millora. Hi ha molts tipus diferents de "fan ducks", així que vaig haver de trobar la millor combinació per prova i error. Finalment, vaig acabar cargol d’Arquimedes gairebé perfecte imprès d’una sola peça.

Contenidor de pinsos

Un altre repte va ser el disseny del contenidor d'alimentació. Els líquids es poden transferir mitjançant el cargol sense cap problema. No obstant això, els materials sòlids com l'aliment sec per a gats eren un problema a causa de les melmelades. Vaig intentar crear una mica de seguretat per evitar embussos i també em vaig adonar que l'addició de moviment cap enrere per a cada moviment cap endavant del cargol reduïa significativament els embussos. La forma de mig tub del disseny final i el moviment cap enrere controlat per programari van eliminar completament el risc de bloqueig.

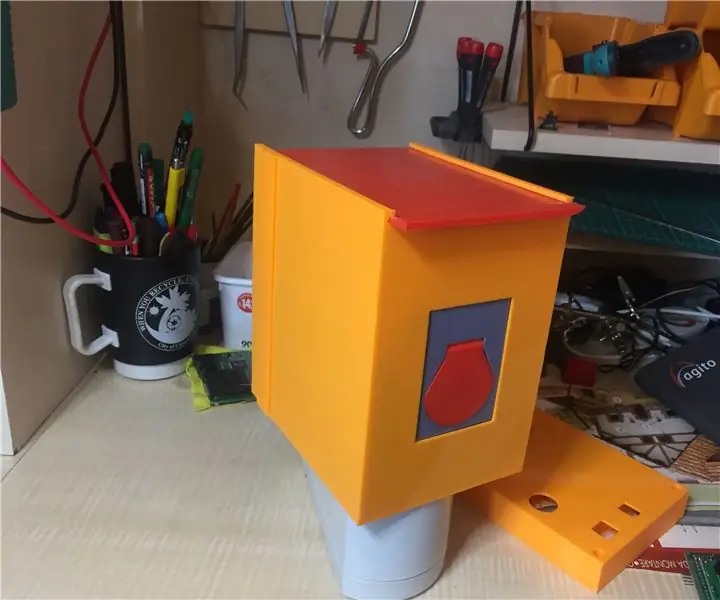

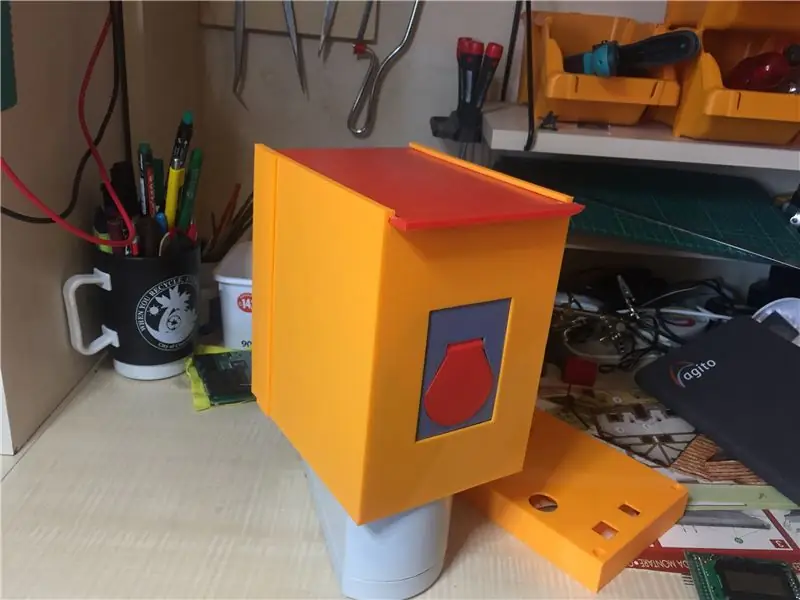

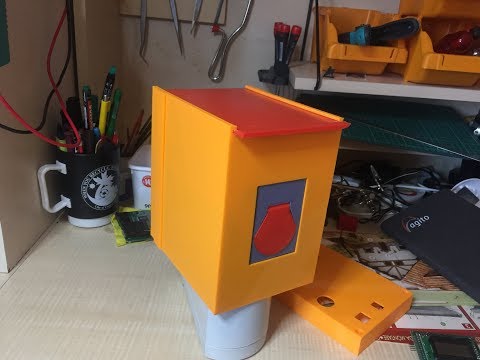

La Caixa

Al principi del projecte, vaig imprimir tota la caixa a la impressora. Com que la mida de la impressora era menor que la mida de la caixa, vaig haver de dividir-la en trossos que feien la caixa molt feble i lletja. Llavors vaig considerar una caixa de fusta. Les parets del segon prototip eren de fusta. Algunes dificultats de producció (no tenia el lloc i les eines adequades per tallar i remodelar la fusta) vaig decidir reconsiderar la caixa totalment impresa del tercer prototip (o disseny final). Vaig fer que el disseny fos més eficaç i més petit per poder imprimir-lo d’una sola peça. Teòricament es va treballar aquest enfocament. A la pràctica, imprimir objectes grans requereix massa temps i qualsevol problema amb la impressora pot destruir el producte final en qualsevol moment fins i tot el dia 14. hora de la impressió. En el meu cas, vaig haver de deixar d'imprimir abans que acabés i vaig haver de dissenyar i imprimir el segment que faltava com a part addicional. Per al proper prototip, estic pensant en utilitzar plexi per a les parets de la caixa.

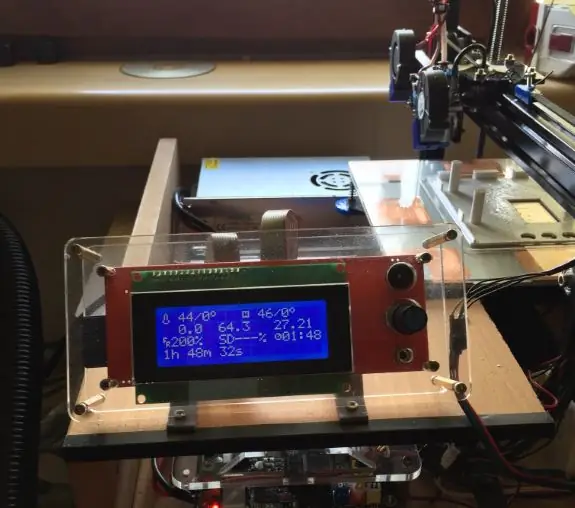

Arduino

Vaig començar amb l’Uno. Era més petit i semblava prou per als meus propòsits. Tot i això, vaig subestimar la complexitat del desenvolupament de programari. Uno només té una sortida sèrie i, com que utilitzava aquesta sortida per a comunicacions esp8266, no tenia cap port de depuració per registrar variables de visualització, etc., i va resultar que sense depuració en temps real era gairebé impossible codificar fins i tot un petit servei web. Vaig canviar a Arduino Mega. (que va canviar el disseny de la caixa)

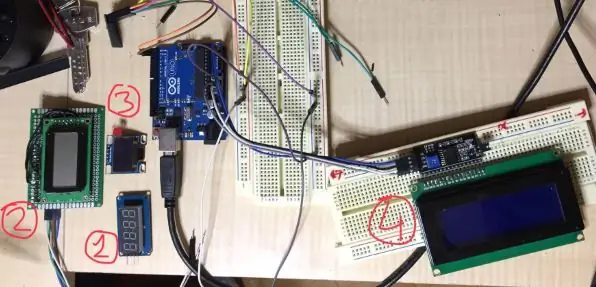

Pantalles

Durant el desenvolupament del projecte, vaig provar gairebé tots els tipus de pantalles del mercat, inclosa una petita pantalla oled. Cadascun d’ells tenia avantatges i desavantatges. Oled era agradable, però semblava petit i era car en comparació amb el disseny general. Les pantalles led de 7segmet eren brillants, però poc presentaven poca informació. Per tant, he utilitzat una pantalla lcd de 8x2 per al disseny final. Els futurs dissenys poden no contenir cap pantalla o una pantalla oled més gran que sembli agradable.

Botons

Vaig posar tres botons per controlar el dispositiu als primers prototips. Llavors, vaig decidir no utilitzar-los en els dissenys següents, ja que muntar-los requereix temps, no els podia fer prou resistents i afegien una complexitat addicional a la usabilitat del dispositiu.

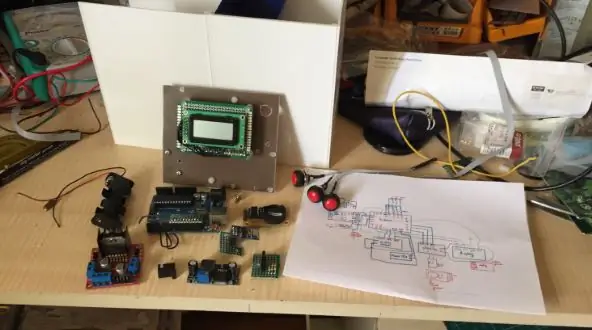

Prototips electrònics

Vaig fer diversos prototips electrònics. Alguns d’ells es trobaven a la taula de treball, d’altres sobre una taula de coure. Per al disseny final, vaig crear un pcb personalitzat amb una impressora 3D modificada. (aquí teniu la instrucció per a aquest projecte)

Pas 3: Dissenyeu les peces de plàstic

Podeu trobar el disseny de totes les parts en 3D en aquest enllaç.

També podeu accedir al disseny de Fusion 360 a:

Pas 4: imprimiu les parts

Totes les peces de la impressora 3D es poden trobar aquí:

Estigues alerta. La impressió requereix temps. La caixa exterior que és la part més gran pot trigar fins a 14 hores a completar-se.

El cargol d’Arquimedes és la part especial que heu d’imprimir verticalment. És possible que necessiteu un bon bufador d’aire (ànec divertit) per refredar el filmanet fos ja que surt del broc.

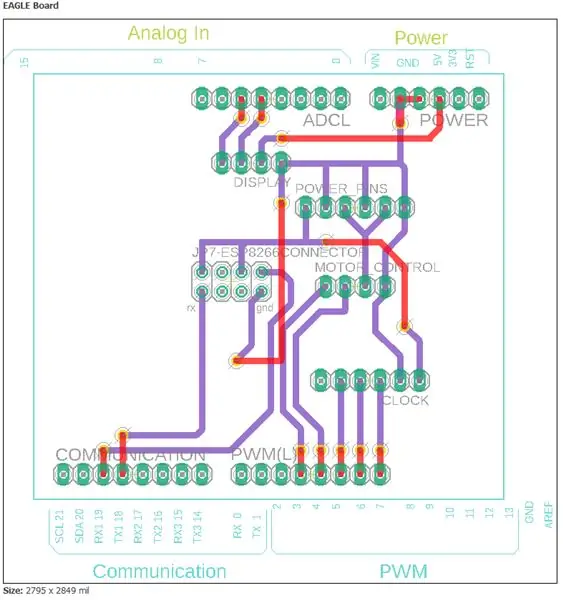

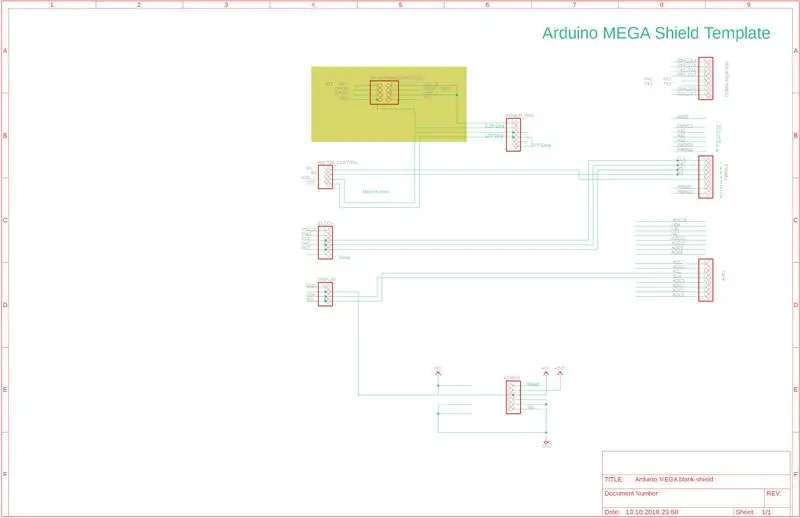

Pas 5: Dissenyeu el circuit i feu el Pcb

Aquí es descriu la fabricació de PCB per a aquest projecte.

Els fitxers de disseny de circuits EAGLE són

La majoria de les peces són mòduls electrònics com:

- Rellotge,

- control del motor de corrent continu,

- control de pantalla,

- mostrar,

- esp8266,

- arduino mega

- convertidor de potència

Hi ha moltes varietats diferents d’aquests mòduls. La majoria tenen entrades / sortides similars, de manera que serà fàcil adaptar el disseny actual de l'àguila. Tanmateix, pot ser que siguin necessàries algunes modificacions.

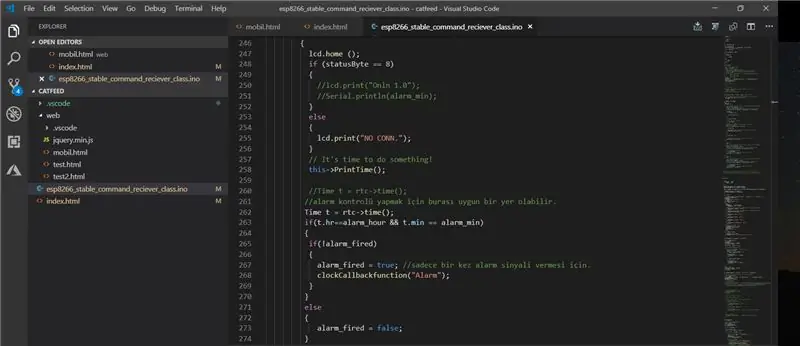

Pas 6: escriviu programari

Podeu trobar el codi complet aquí.

És possible que aquest codi no funcioni en algunes definicions de placa Arduino. He utilitzat Arduino AVR Boards 1.6.15. Els més nous no funcionaven (o funcionaven amb alguns problemes menors o majors)

També he afegit alguns exemples de codi html. Les pàgines HTML es poden utilitzar per provar les capacitats de connexió wifi del dispositiu.

El dispositiu accepta ordres URL senzilles html. Per exemple: per començar a alimentar-vos, simplement envieu "https://192.168.2.40/?pin=30ST" des del navegador. (L'IP pot canviar segons la configuració de la vostra xarxa local). A més d'iniciar i aturar el dispositiu, podeu configurar l'hora i configurar l'alarma utilitzant el mateix format amb paràmetres diferents.

Aquesta ordre html és rebuda per esp8266 i analitzada pel programari. El programari actua com un simple servidor web. Executa ordres i en retorna 200 si té èxit.

Aquest mètode de control no és la forma més elegant de controlar dispositius iot. Aquí podeu trobar millors maneres de comunicacions IOT, com ara MQTT. Estic planejant revisar el programari per incloure un protocol millor.

He utilitzat Microsoft Visual Code com a editor. Vaig començar amb Arduino IDE però vaig canviar a VSCode. Us aconsello que, si voleu escriure codi per a més de 100 línies, no us penseu ni en fer servir Arduino IDE.

Pas 7: Muntatge

El vídeo de muntatge detallat i el prototip de vídeo de treball ja són aquí

Recomanat:

Projecte Arduino: Dispensador d'aliments per a gats: 6 passos

Projecte Arduino: Dispensador d'aliments per a gats: aquest instructiu es va crear per complir el requisit del projecte del Makecourse de la Universitat del Sud de Florida (www.makecourse.com)

Alimentador automàtic de gats súper elegant: 3 passos (amb imatges)

Alimentador automàtic de gats súper elegant: Jojo és un gat súper maco. L’estimo en tots els aspectes, excepte que em desperta cada dia a les 4 de la matinada per menjar, així que és hora d’obtenir un alimentador automàtic de gats per salvar-me el son. No obstant això, és tan maco que quan vull trobar un dret

Alimentador automàtic de gats simple: 4 passos

Alimentador automàtic de gats senzill: Hola a tothom, quan surto de casa uns dies, alimentar el meu gat sempre és un repte enorme. He de demanar als amics o parents que cuiden el meu gat. Vaig buscar una solució a Internet i vaig trobar molts productes dispensadors d'aliments per a mascotes, però jo

Alimentador de gats IoT amb fotó de partícules integrat amb Alexa, SmartThings, IFTTT, Fulls de càlcul de Google: 7 passos (amb imatges)

Alimentador de gats IoT que utilitza fotó de partícules integrat amb Alexa, SmartThings, IFTTT, Fulls de càlcul de Google: la necessitat d’un alimentador automàtic de gats s’explica per si mateixa. Els gats (el nostre gat es diu Bella) poden ser desagradables quan tenen gana i, si el vostre gat és com el meu, menjarà el bol sec cada vegada. Necessitava una manera de distribuir automàticament una quantitat controlada d'aliments

Elimineu l'alimentació en espera amb un interruptor d'alimentació d'escriptori: 7 passos (amb imatges)

Elimineu l'alimentació en espera amb un commutador d'alimentació d'escriptori: tots sabem que està passant. Fins i tot quan els vostres electrodomèstics (TV, ordinador, altaveus, discs durs externs, monitors, etc.) estan apagats " APAGAT " encara estan activats, en mode d'espera, perden energia. Alguns televisors de plasma utilitzen més energia a