Taula de continguts:

- Pas 1: material i eines utilitzades

- Pas 2: Controlador de motor per regular la velocitat de rotació

- Pas 3: Construir la plataforma per a la transmissió sense fils d'alimentació

- Pas 4: rotació de la carcassa

- Pas 5: cilindre giratori amb les tires led

- Pas 6: Lliçons apreses

- Pas 7: Millores potencials

- Pas 8: cridar

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:14.

- Última modificació 2025-01-23 14:38.

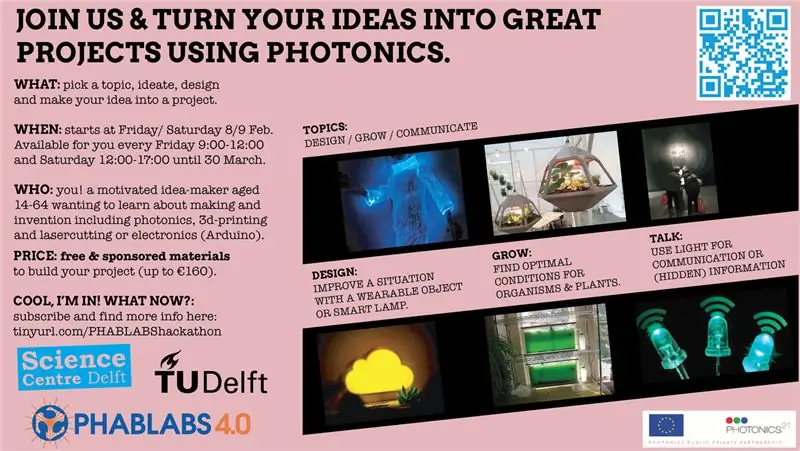

Fa unes setmanes vaig rebre una invitació d’última hora per participar en un Hackathon de PhabLabs al Science Center Delft dels Països Baixos. Per a un aficionat entusiasta com jo, que normalment només pot dedicar una quantitat limitada de temps a jugar, vaig veure que era una gran oportunitat per programar una estona dedicada a convertir una de les meves moltes idees, dins de l’abast de Hackathon: Photonics, en un projecte real. I amb les excel·lents instal·lacions del Makerspace al Science Center Delft, era simplement impossible rebutjar aquesta invitació.

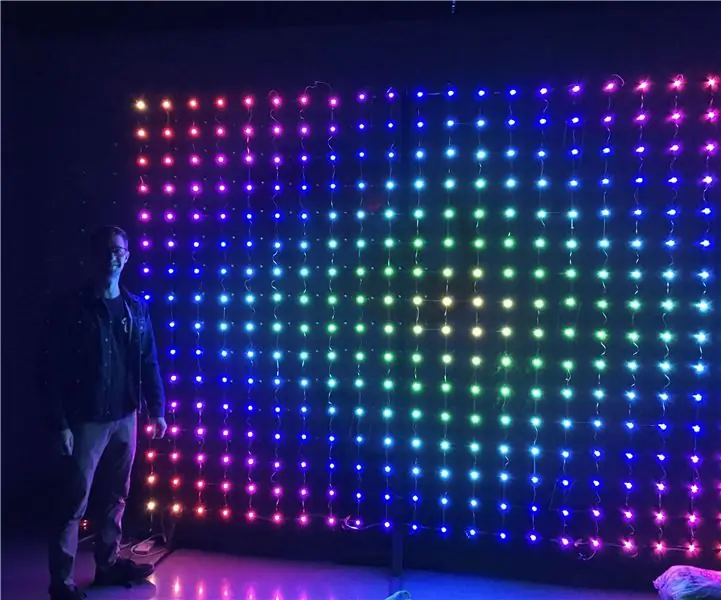

Una de les idees que ja tenia durant un temps relacionada amb la fotònica era que volia fer alguna cosa amb Persistència de Visió (POV). Ja hi ha un munt d’exemples disponibles en línia de com construir una pantalla POV bàsica mitjançant alguns components bàsics: microcontrolador, ventilador / disc dur / motor antic i una cadena de leds connectats perpendicularment a l’eix del dispositiu giratori. Amb una configuració relativament senzilla, ja podeu crear una impressionant imatge bidimensional, per exemple:

Una altra variació de les visualitzacions POV connecta una cadena de leds paral·lels a l'eix del dispositiu giratori. Això donarà lloc a una visualització POV cilíndrica de tres dimensions, per exemple:

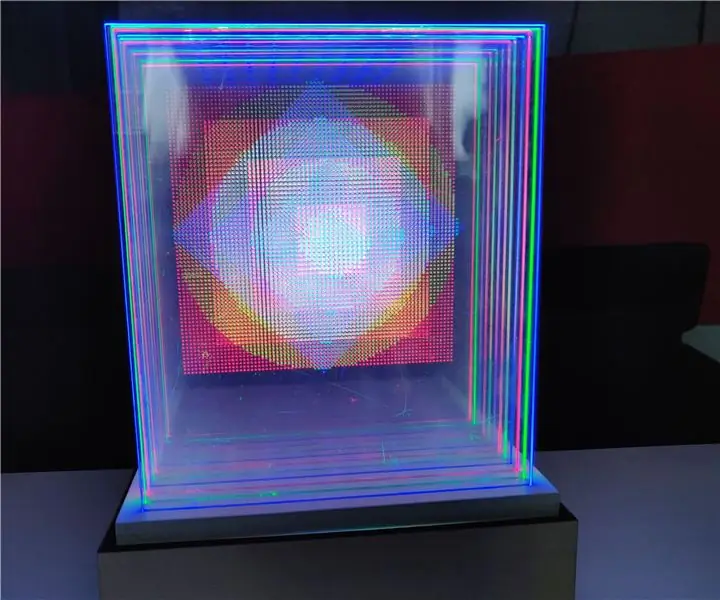

En lloc de connectar la cadena de leds paral·lels a l'eix del dispositiu giratori, també podeu arquejar la cadena de leds. Això donarà lloc a una visualització POV esfèrica (globus terrestre), per exemple: https://www.instructables.com/id/POV-Globe-24bit-… El següent nivell és construir diverses capes de cordes led per crear una pantalla volumètrica en 3D. A continuació, es mostren alguns exemples d’aquestes pantalles volumètriques de POV en 3D que he utilitzat com a inspiració per a aquest projecte específic:

- https://www.instructables.com/id/PropHelix-3D-POV-…

- https://github.com/mbjd/3DPOV

- https://hackaday.io/project/159306-volumetric-pov-…

- https://hackaday.com/2014/04/21/volumen-the-most-a…

Com que els creadors dels exemples anteriors van proporcionar informació molt útil, tenia molt sentit remesclar parts dels seus projectes. Però, com se suposa que un Hackathon és un repte, també vaig decidir construir un tipus diferent de pantalla volumètrica 3D POV. Alguns utilitzaven rotors i molta cola calenta per evitar que els components volessin. Altres van crear PCB personalitzats per al seu projecte. Després de revisar alguns altres projectes de POV en 3D, vaig veure lloc per a alguna "innovació" o introduir alguns reptes per a mi:

- Sense experiència prèvia en la creació de PCB personalitzats i a causa de la limitació de temps del Hackathon, he optat per seguir un enfocament de prototipus més bàsic. Però, en lloc de crear rotors reals, tenia curiositat per saber com seria una pantalla volumètrica 3D POV en utilitzar un cilindre format per capes de plàstic acrílic.

- No utilitzeu o utilitzeu mínimament la cola calenta per fer que el dispositiu sigui menys perillós

Pas 1: material i eines utilitzades

Per al controlador del motor

- Arduino Pro Micro 5V / 16Mhz

- Taula de pa petita

- 3144 Sensor d'interruptor d'efecte Hall

- Imant amb diàmetre: 1cm, alçada: 3mm

- Commutador de commutació: MTS-102

- Potenciòmetre de 10K

- Cavalls de pont Dupont

- 16 x femelles M5

- Mòdul de pantalla LCD amb retroiluminació blava (caràcters HD44780 16 × 2)

- Resistència de 10K: resistència de tracció cap amunt per al sensor d'efecte Hall

- Resistència de 220 Ohm: per controlar el contrast de la pantalla LCD

- Diàmetre de la barra roscada: 5 mm

- Fusta contraxapada, gruix: 3 mm

Per a la plataforma Base

- Peça de ferralla (250 x 180 x 18 mm)

- Mean Well - 12V 4.2A - Alimentació amb commutació LRS-50-12

- Cable d'alimentació de 220V

- Convertidor sense fil DC-DC - 5V 2A (transmissor)

- Motor Turnigy D2836 / 8 1100KV sense escombretes

- Controlador de velocitat Turnigy Plush 30amp W / BEC

- Connectors de borns

- 12 femelles M6 per assegurar la plataforma mitjançant varetes roscades de 6 mm de diàmetre.

- 3 x cargols M2 (18 mm de longitud) per fixar l'adaptador cargolat al motor sense escombretes

- 4 femelles i cargols M3 per fixar el motor sense escombretes a la peça de ferralla

- Diàmetre de la barra roscada: 6 mm (4 x longitud 70 mm)

- Diàmetre de la barra roscada: 4 mm (1 x longitud 80 mm)

- Fusta contraxapada, gruix: 3 mm

Per a la carcassa giratòria

- Convertidor sense fil DC-DC - 5V 2A (receptor)

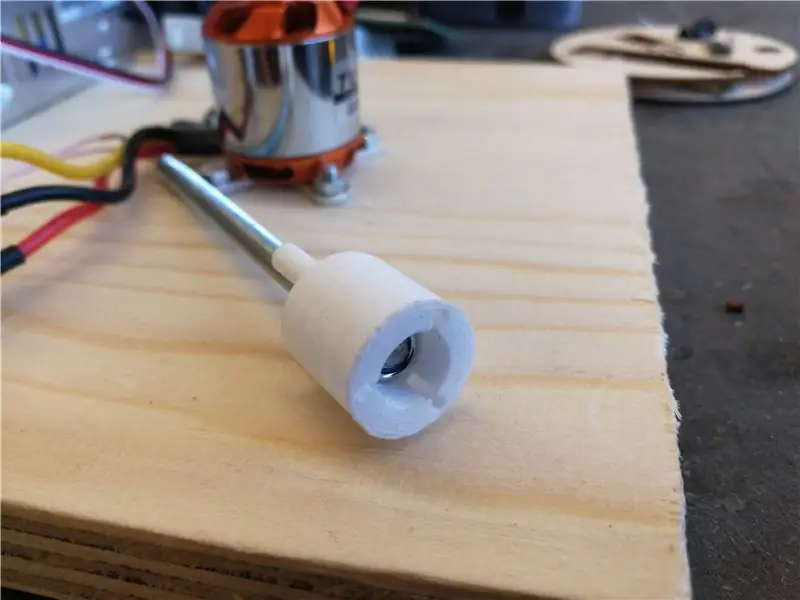

- Adaptador de cargol imprès en 3D (filament PLA, blanc)

- Teensy 3.6

- IC 74AHCT125 Quad Converter / Shifter de nivell lògic (3V a 5V)

- 10K Resistor - Resistència de tracció cap amunt per al sensor d'efecte Hall

- Condensador 1000uF 16V

- Diàmetre de la barra roscada de 4 mm

- Imant amb diàmetre: 1cm, alçada: 3mm

- Fusta contraxapada, gruix: 3 mm

- Fusta contraxapada, gruix: 2 mm

- Full acrílic, gruix: 2 mm

- Diàmetre de la vareta d'acer: 2 mm

- Femelles i cargols

- Tira de leds de 0,5 metres APA102C 144 leds / metre

Eines utilitzades

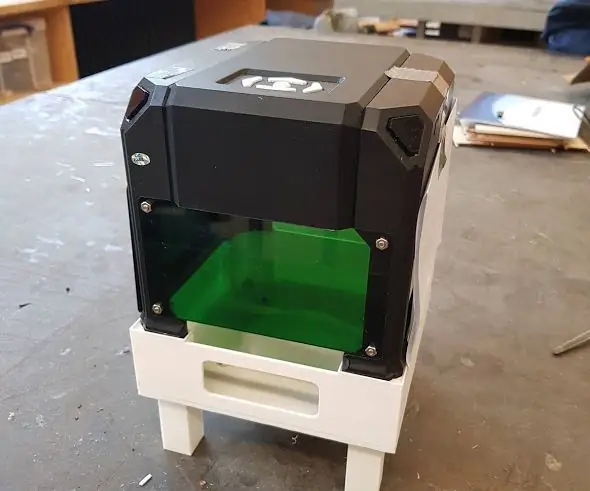

- Merlin Laser Cutter M1300 - Fusta contraxapada i làmina acrílica per tall làser

- Ultimaker 2+ per a la impressió 3D de l'adaptador Bolt On

- Estació de soldadura i soldadura

- Trepant de taula

- Tornavisos

- Capes

- Martell

- Pinça

- Serra mecànica

- Claus

- Tubs termorretractables

Programari utilitzat

- Fusion 360

- Ultimaker Cura

- Arduino IDE i Teensyduino (que contenen Teensy Loader)

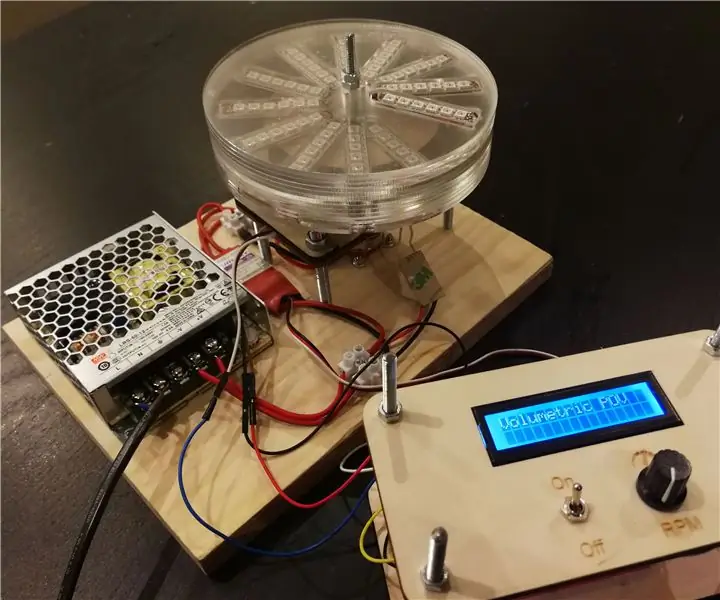

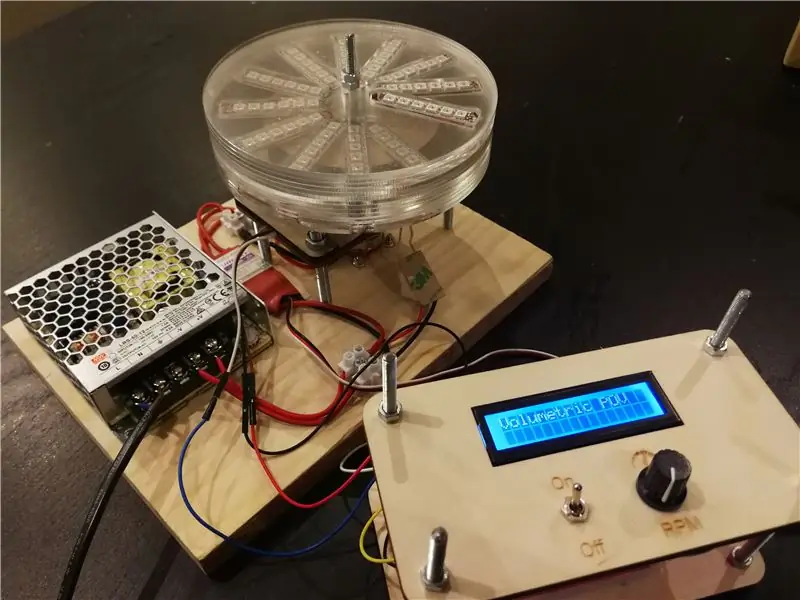

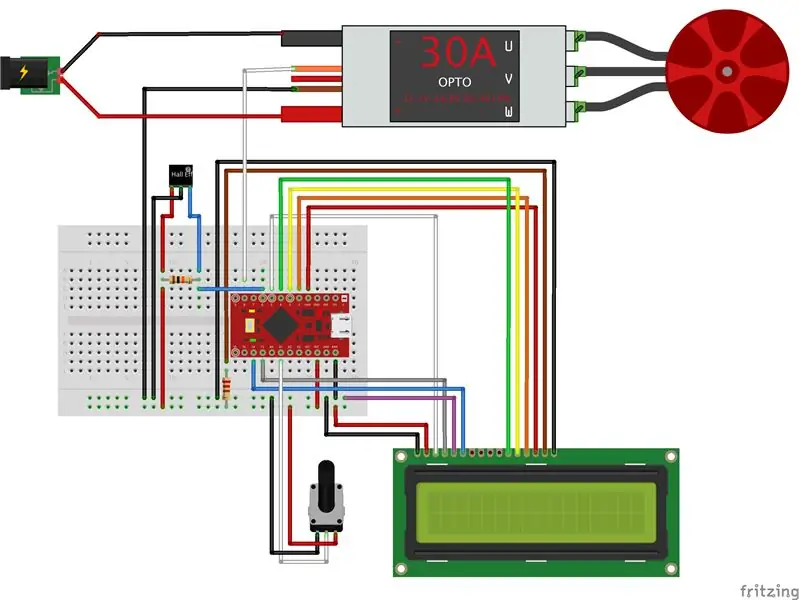

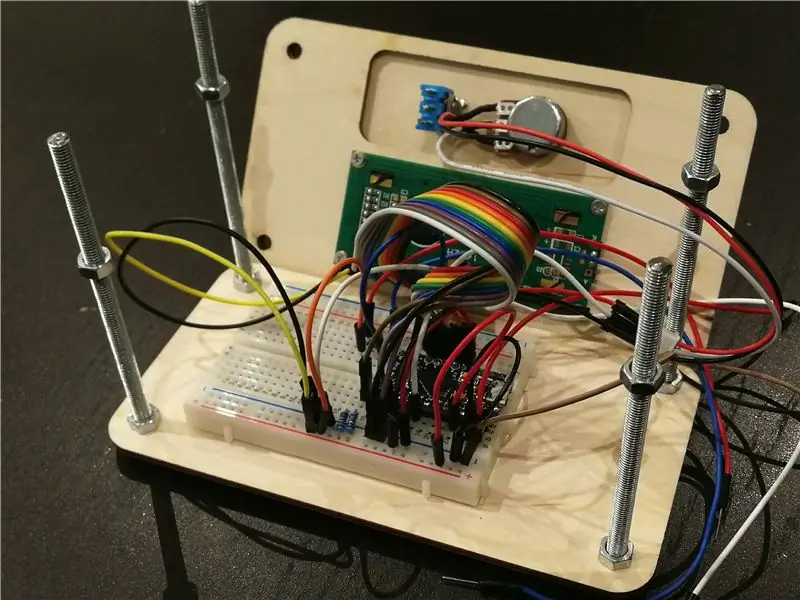

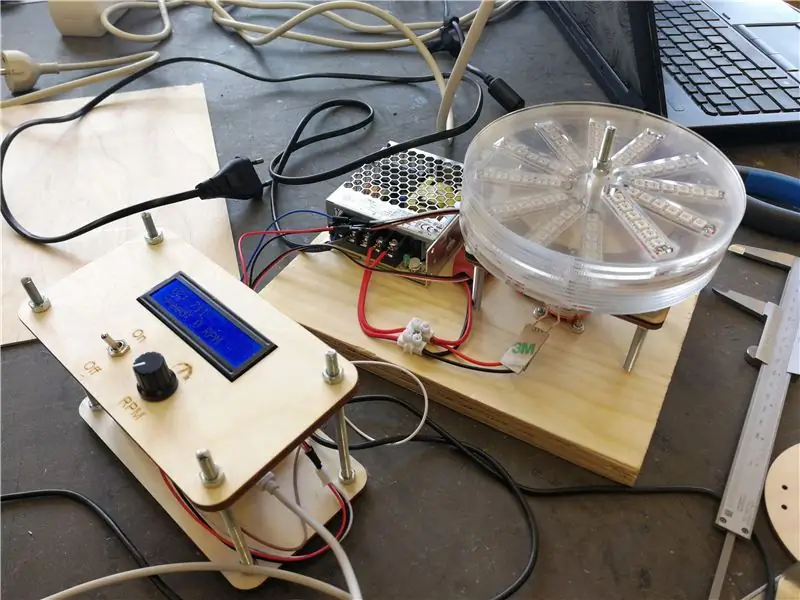

Pas 2: Controlador de motor per regular la velocitat de rotació

La unitat de control de motor envia un senyal al controlador de velocitat electrònic de Turnigy (ESC) que controlarà el nombre de rotacions proporcionades pel motor sense escombretes.

A més, també volia ser capaç de mostrar les rotacions reals per minut del cilindre POV. Per això, he decidit incloure un sensor d’efecte hall i una pantalla LCD de 16x2 a la unitat de control del motor.

Al fitxer zip adjunt (MotorControl_Board.zip) trobareu tres fitxers dxf que us permetran tallar una placa base i dues plaques superiors per a la unitat de control del motor. Utilitzeu fusta contraxapada amb un gruix de 3 mm. Les dues plaques superiors es poden col·locar les unes sobre les altres, cosa que us permetrà cargolar la pantalla LCD de 16x2.

Els dos forats de la placa superior estan destinats a un interruptor d’activació / apagat i un potenciòmetre per controlar la velocitat del motor sense escombretes (encara no he connectat l’interruptor d’activació / apagat). Per construir la unitat de control del motor, heu de serrar la vareta roscada amb un diàmetre de 5 mm en 4 trossos de l’alçada desitjada. Amb les femelles de 8 M5, primer podeu fixar la base. A continuació, vaig fixar la petita tauleta a la placa base mitjançant l’adhesiu adhesiu de dues cares que es proporcionava amb la tauleta de pa. L'esquema adjunt mostra com heu de connectar els components perquè puguin funcionar amb el codi font (MotorControl.ino) adjunt a aquest pas. He utilitzat una resistència d’arrencada de 10K per al sensor de sala. Una resistència de 220 Ohm funcionava prou bé per fer visible el text a la pantalla LCD.

Assegureu-vos d’aïllar els passadors del sensor d’efecte hall mitjançant tubs termorretractors, tal com es mostra a les imatges. El correcte funcionament del sensor de sala es basarà en un imant que es col·locarà a la caixa giratòria al pas 3.

Un cop finalitzat el cablejat, podeu assegurar les 2 plaques superiors amb la pantalla LCD, l'interruptor i el potenciòmetre utilitzant de nou 8 femelles M5, tal com es mostra a les imatges.

Pendent del model del motor utilitzat, és possible que hàgiu d'ajustar la següent línia de codi al fitxer MotorControl.ino:

throttle = map (averagePotValue, 0, 1020, 710, 900);

Aquesta línia de codi (línia 176) assigna la posició del potenciòmetre 10K al senyal de l’ESC. L’ESC accepta un valor entre 700 i 2000. I a mesura que el motor que vaig utilitzar per a aquest projecte va començar a girar cap al 823, vaig limitar les RPM del motor limitant el valor màxim a 900.

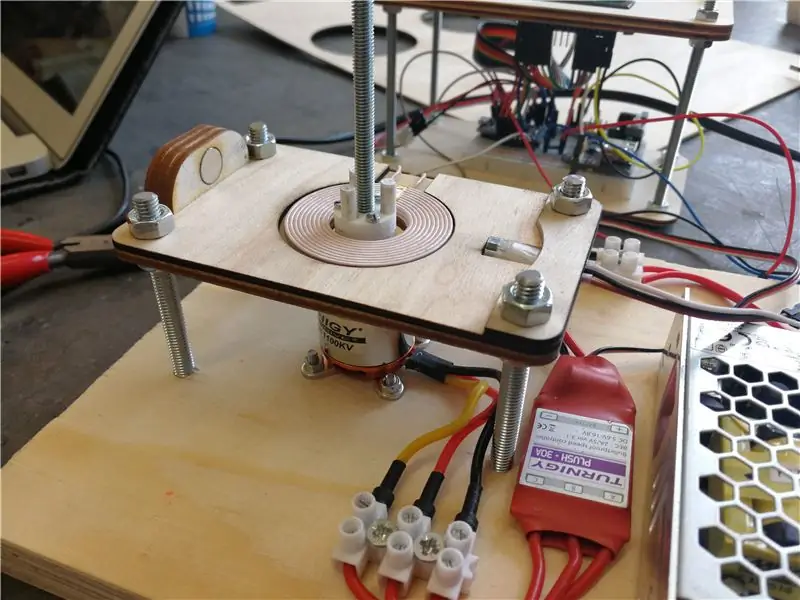

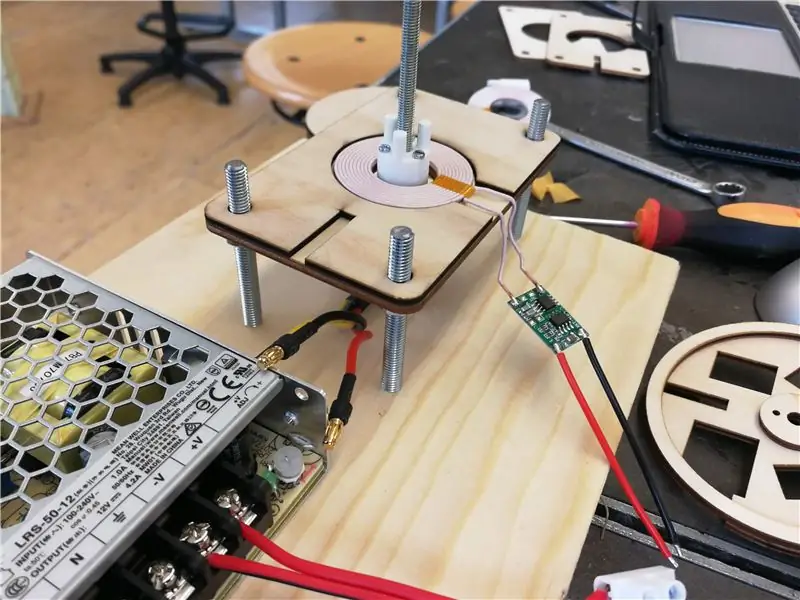

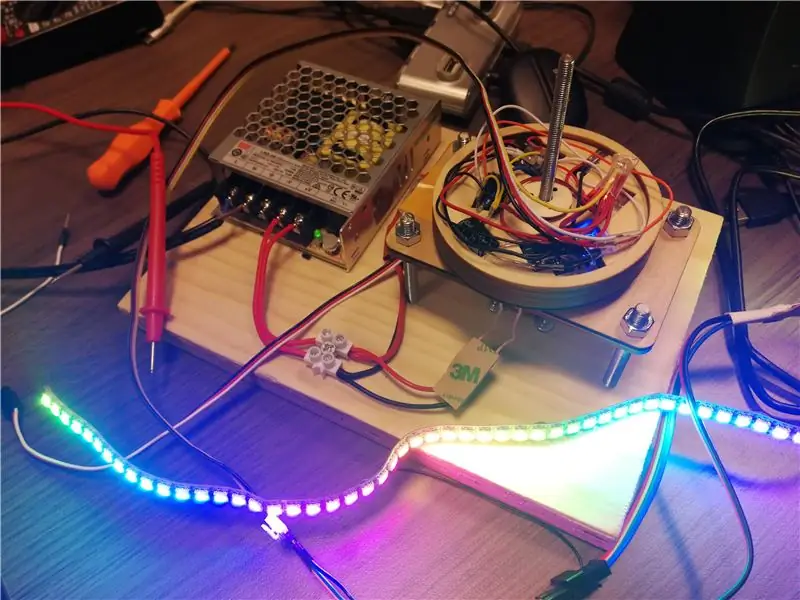

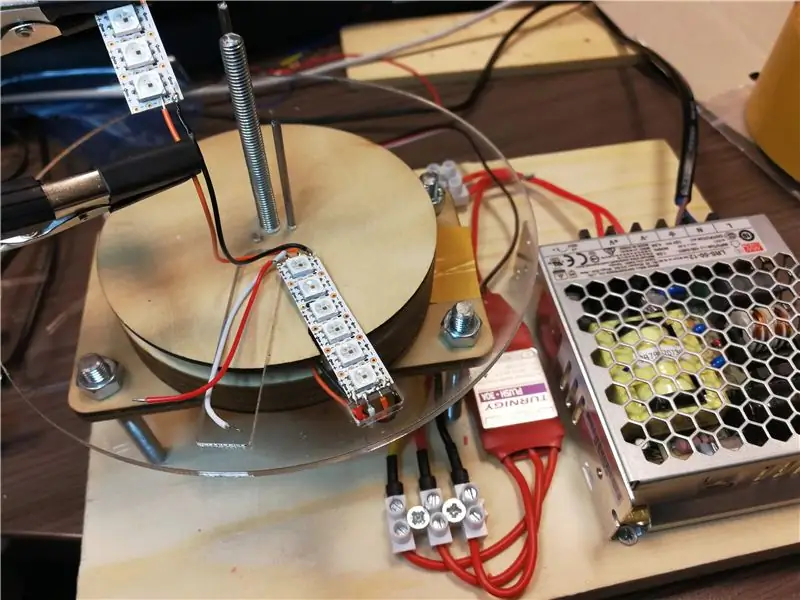

Pas 3: Construir la plataforma per a la transmissió sense fils d'alimentació

Avui en dia hi ha bàsicament dues maneres d’alimentar els dispositius que han de girar: anells lliscants o transmetre energia sense fils mitjançant bobines d’inducció. Com que els anells de lliscament d'alta qualitat que poden suportar RPM elevats solen ser molt cars i més propensos al desgast, vaig optar per l'opció sense fils mitjançant un convertidor DC-DC sense fil de 5V. Segons les especificacions, hauria de ser possible transferir fins a 2 amperes mitjançant aquest convertidor.

El convertidor sense fils CC-CC consta de dos components, un transmissor i un receptor. Tingueu en compte que el PCB connectat a la bobina d’inducció transmissora és més petit que el que rep.

La plataforma es construeix utilitzant una peça de ferralla (250 x 180 x 18 mm).

A la plataforma vaig cargolar la font d'alimentació Mean Well de 12V. La sortida de 12V està connectada a l’ESC (vegeu l’esquema del pas 1) i al PCB de la part transmissora del convertidor DC-DC sense fils.

Al fitxer Platform_Files.zip adjunt trobareu els fitxers dxf per tallar la plataforma de fusta contraxapada amb un gruix de 3 mm:

- Platform_001.dxf i Platform_002.dxf: els heu de col·locar els uns sobre els altres. Això crearà una zona encastada per a la bobina d’inducció transmissora.

- Magnet_Holder.dxf: retallar aquest disseny tres vegades. Una de les tres vegades, inclou el cercle. En els altres dos talls lasercitaris: elimineu el cercle del tall. Després de tallar, enganxeu les tres peces juntes per crear un suport per a un imant (diàmetre 10 mm, gruix: 3 mm). Vaig utilitzar superglue per enganxar l’imant del portaimants. Assegureu-vos d’enganxar el costat correcte de l’imant al suport, ja que el sensor de sala només funcionarà amb un costat de l’imant.

- Platform_Sensor_Cover.dxf: aquesta peça us ajudarà a mantenir el sensor de vestíbul unit a la unitat de control del motor, tal com es mostra a la primera imatge.

- Platform_Drill_Template.dxf: He utilitzat aquesta peça com a plantilla per perforar els forats de la peça de ferralla. Els quatre forats més grans de 6 mm serveixen per a les barres roscades de suport amb un diàmetre de 6 mm per suportar la plataforma. Els 4 forats més petits serveixen per fixar el motor sense escombretes a la peça de ferralla. El forat més gran del centre era necessari per a l'eix que sortia del motor sense escombretes. Com que els cargols del motor i les barres roscades de la plataforma han d’estar fixats a la part inferior de la plataforma, és necessari ampliar aquests forats d’uns pocs mm de profunditat per permetre que hi entrin les femelles.

Malauradament, l'eix del motor sense escombretes va sortir del costat "equivocat" per a aquest projecte. Però vaig poder invertir l’eix amb l’ajut de la següent instrucció que vaig trobar a Youtube:

Un cop assegurats el motor i les barres de suport, es pot construir la plataforma utilitzant les peces de la plataforma de tall laser. La plataforma es pot assegurar mitjançant 8 femelles M6. El portaimants es pot enganxar a la plataforma a la vora com es mostra a la primera imatge.

El fitxer adjunt "Bolt-On Adapter.stl" es pot imprimir mitjançant una impressora 3D. Aquest adaptador és necessari per fixar una barra roscada de 4 mm de diàmetre al motor sense escombretes mitjançant cargols de 3 x M2 amb una longitud de 18 mm.

Pas 4: rotació de la carcassa

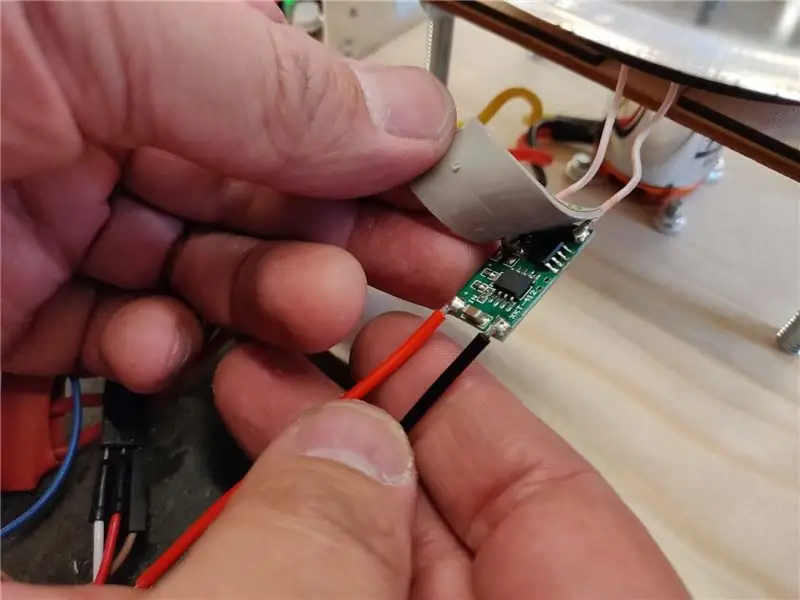

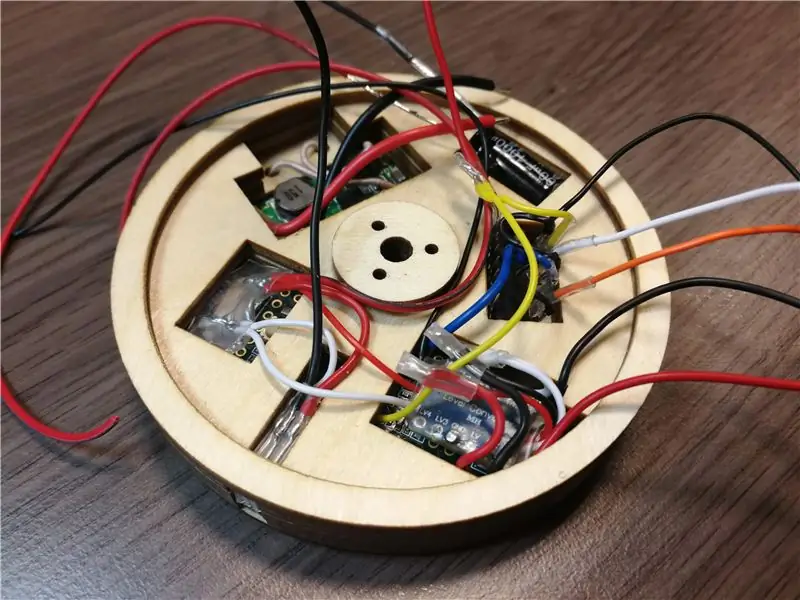

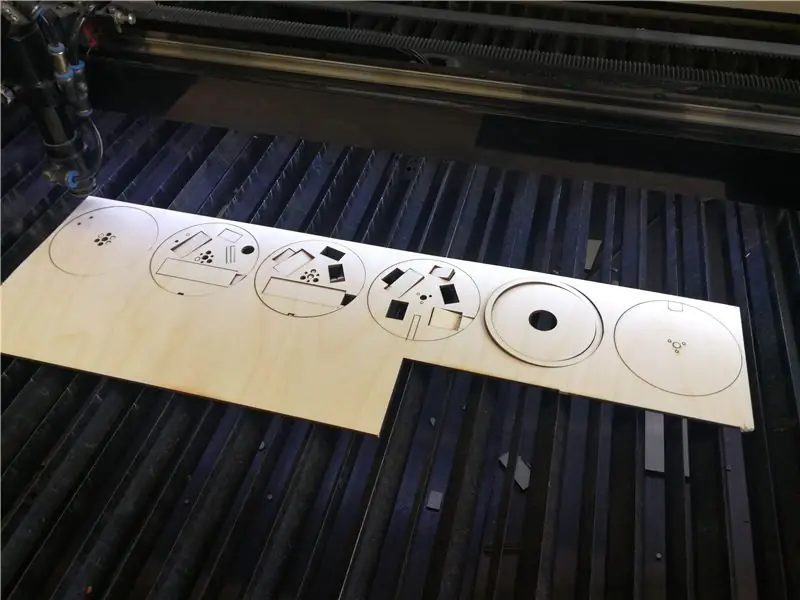

El Base_Case_Files.zip adjunt conté els fitxers dxf per tallar amb làser les 6 capes per construir la carcassa dels components que controlen la tira de led APA102C.

Les capes 1-3 del disseny de la caixa s’han d’enganxar. Però assegureu-vos que es col·loqui un imant (diàmetre 10 mm, alçada: 3 mm) al retall circular de la capa 2 abans d’enganxar les tres capes. Assegureu-vos també que l’imant estigui enganxat amb el pol correcte a la part inferior, ja que el sensor d’efecte hall situat a la plataforma construïda al pas 3 només respondrà a un costat de l’imant.

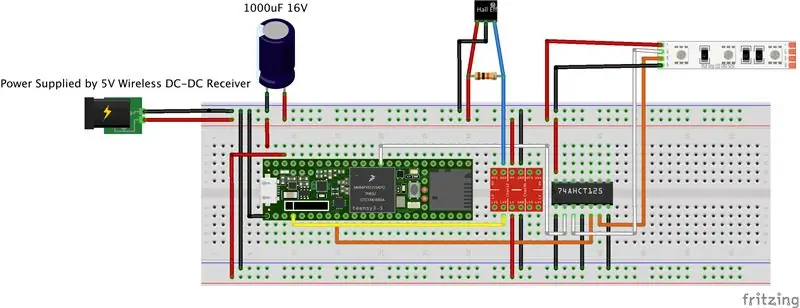

El disseny de la caixa conté compartiments per als components que figuren als esquemes de cablejat adjunts. L'IC 74AHCT125 és necessari per convertir el senyal de 3,3 V del Teensy al senyal de 5 V necessari per a la tira LED APA102. Les capes 4 i 5 també es poden enganxar. La capa superior 6 es pot apilar sobre les altres capes. Totes les capes es mantindran en la posició correcta amb l'ajut de 3 barres d'acer amb un diàmetre de 2 mm. Hi ha tres petits forats per a les barres d’acer de 2 mm que envolten el forat més gran per a la barra roscada de 4 mm que s’uneix al motor sense escombretes. Un cop tots els components es soldin segons l’esquema, es pot col·locar la caixa completa a l’adaptador cargolat que s’imprimeix al pas 3. Assegureu-vos que els cables oberts estiguin aïllats correctament mitjançant tubs termoretràctils. Tingueu en compte que el correcte funcionament del sensor de sala d’aquests passos depèn de l’imant situat al portaimants descrit al pas 3.

La prova adjunta del codi de concepte 3D_POV_POC.ino il·luminarà alguns leds en vermell. L’esbós fa que es mostri un quadrat un cop el cilindre comença a girar. Però abans que comenci la rotació, els leds necessaris per simular un quadrat s’encenen per defecte. Això és útil per provar el correcte funcionament dels leds en el següent pas.

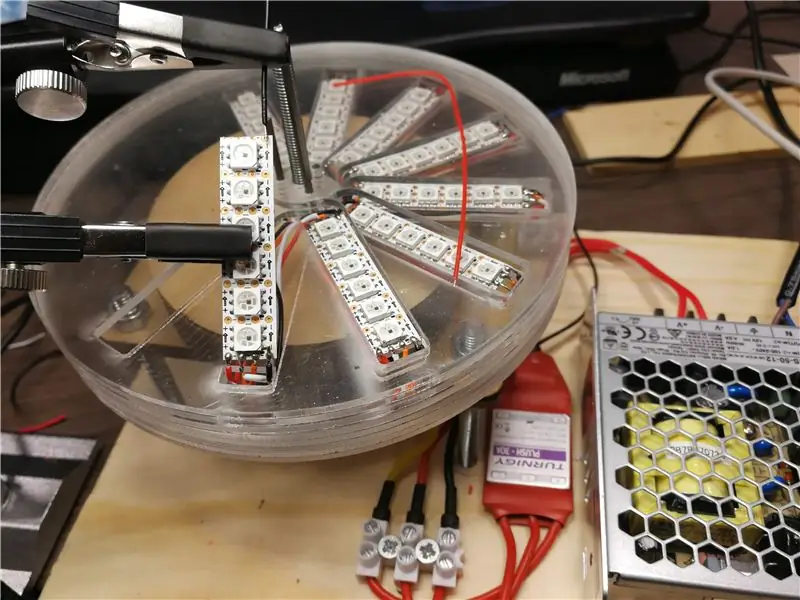

Pas 5: cilindre giratori amb les tires led

El fitxer adjunt Rotor_Cylinder_Files.zip conté els fitxers dxf per tallar un full acrílic de 2 mm de gruix. Els 14 discos resultants són necessaris per construir el cilindre transparent per a aquest projecte POV. Els discos s’han d’apilar entre ells. El disseny dels discs cilíndrics permet soldar 12 tires de leds juntes com una tira de leds llarga. A partir del disc 1, cal unir una petita tira de leds que contingui 6 leds a un disc mitjançant els adhesius de la tira de leds. Soldeu primer els cables a la tira de leds abans d’enganxar-los al disc mitjançant els adhesius adhesius. Altrament, corre el risc que la pistola de soldar fongui el disc acrílic.

Un cop el disc # 13 s’apila al cilindre transparent, ara es pot tallar la vareta d’acer de 2 mm per mantenir totes les capes en les posicions correctes a la longitud correcta, alineada a la part superior del disc # 13 del cilindre. El disc núm. 14 es pot utilitzar per mantenir les barres d'acer de 2 mm al seu lloc amb l'ajut de dues femelles M4.

Com que la quantitat de temps necessari per construir tot el dispositiu, encara no he estat capaç de programar pantalles 3D més estables visualment interessants en el termini de l'hackathon. Aquesta és també la raó per la qual el codi proporcionat per controlar els leds encara és molt bàsic per demostrar el concepte, mostrant només un quadrat vermell tridimensionalment de moment.

Pas 6: Lliçons apreses

Teensy 3.6

- Vaig demanar un Teensy 3.5 per a aquest projecte, però el proveïdor em va enviar un Teensy 3.6 per error. Com que tenia ganes d'acabar el projecte en el termini de l'hackathon, vaig decidir seguir endavant amb el Teensy 3.6. El motiu pel qual volia fer servir el Teensy 3.5 era perquè els ports, són tolerants a 5V. Aquest no és el cas del Teensy 3.6. Aquesta és també la raó per la qual vaig haver d'introduir un convertidor lògic bidireccional a la configuració. Amb un Teensy 3.5 això no hauria estat necessari.

- Problema de pujada d’alimentació: en engegar el dispositiu hi ha una pujada d’alimentació mitjançant el mòdul de càrrega sense fils dc-dc per alimentar el Teensy 3.6. Malauradament, la pujada és massa lenta perquè el Teensy 3.6 s'iniciï correctament. Com a solució actual, he d’engegar el Teensy 3.6 mitjançant la connexió micro USB i, a continuació, endollar la font d’alimentació de 12V que alimenta el transmissor sense fil dc-dc. Una vegada que el receptor sense fil dc-dc subministri energia al Teensy, puc desconnectar el cable USB. La gent ha compartit el seu hack amb un MIC803 per al problema de la pujada lenta de la potència aquí:

Mòdul de pantalla LCD

Comportament erràtic en alimentació externa. La pantalla funciona correctament quan s’alimenta mitjançant USB. Però quan alimento la pantalla LCD mitjançant el tauler de suport mitjançant els 5 V subministrats pel BEC o una font d'alimentació independent, el text comença a revoltar-se al cap d'uns segons després que el text canviï. Encara he d’investigar què causa aquest problema

Mecànica

Per tal de provar la meva unitat de controlador de motor per mesurar els RPM reals, vaig deixar que el motor giri amb el cargol de l’adaptador, el cargol i la caixa base connectats al motor. Durant una de les proves inicials, els cargols que connecten el suport del motor al motor es descargolen a causa de les vibracions. Per sort, vaig notar aquest problema a temps, de manera que es va evitar un potencial desastre. Vaig solucionar aquest problema cargolant els cargols una mica més al motor i també vaig utilitzar unes gotes de Loctite per assegurar encara més els cargols

Programari

Quan exporteu esbossos de Fusion 360 com a fitxers dxf per al tallador làser, les línies de suport s’exporten com a línies regulars

Pas 7: Millores potencials

Què hauria fet de forma diferent en funció de l'experiència que vaig obtenir amb aquest projecte:

- Utilitzant una tira de leds que contingui com a mínim 7 leds en lloc de 6 leds per capa per obtenir visualitzacions textuals més agradables

- Compreu un motor diferent sense escombretes on l’eix ja sobresurt per la part correcta (inferior) del motor. (per exemple: https://hobbyking.com/de_de/ntm-prop-drive-28-36-1000kv-400w.html) Això us estalviarà problemes per tallar l'eix o empènyer l'eix cap al costat correcte com jo havia de fer ara.

- Dediqueu més temps a equilibrar el dispositiu per minimitzar les vibracions, ja sigui mecàniques o modelades a Fusion 360.

També he estat pensant en algunes millores potencials, que podria examinar si el temps ho permet:

- Ús real de la funcionalitat de la targeta SD a Teensy per crear animacions més llargues

- Augmenteu la densitat d’imatges mitjançant leds més petits (APA102 (C) 2020). Quan vaig començar aquest projecte fa unes setmanes, les tires de led que contenien aquests leds petits (2x2 mm) no estaven disponibles al mercat fàcilment. És possible comprar-los com a components SMD separats, però només consideraria aquesta opció si esteu disposat a soldar aquests components en un PCB personalitzat.

- Transfereix imatges 3D sense fils al dispositiu (Wifi o Bluetooth). Això també hauria de permetre programar el dispositiu per visualitzar so / música.

- Converteix les animacions de Blender a un format de fitxer que es pot utilitzar amb el dispositiu

- Col·loqueu totes les tires de leds a la placa base i enfoqueu la llum cap a les capes d’acrílic. A cada capa diferent es poden gravar petites zones per reflectir la llum quan s'ometen dels leds. La llum s’ha d’enfocar cap a les zones gravades. Això hauria de ser possible creant un túnel que guia la llum o utilitzant lents sobre els leds per enfocar la llum.

- Millorar l’estabilitat de la pantalla volumètrica 3D i la regulació de la velocitat de rotació separant la base giratòria del motor sense escombretes mitjançant l’ús d’engranatges i una corretja de distribució.

Pas 8: cridar

M'agradaria donar un agraïment especial a les persones següents:

- La meva fantàstica dona i filles, pel seu suport i comprensió.

- Teun Verkerk, per convidar-me al Hackathon

- Nabi Kambiz, Nuriddin Kadouri i Aidan Wyber, pel vostre suport, assistència i orientació durant tot el Hackaton

- Luuk Meints, artista i company de participació d’aquest Hackaton, que va ser tan amable de donar-me un curs d’introducció personal de 1 hora a Fusion 360 que em va permetre modelar totes les parts que necessitava per a aquest projecte.

Recomanat:

Tauler lateral transparent de bricolatge des d'un monitor reciclat: 8 passos (amb imatges)

Tauler lateral transparent de bricolatge d'un monitor reciclat !: Vaig veure un vídeo molt divertit d'una funda de PC anomenada "Snowblind", que tenia una pantalla LCD transparent com a tauler lateral. Em va sorprendre el fresc que feia. L’únic problema era que era realment car. Per tant, vaig provar de fer-ne la meva. En aquest jo

Gravador de codis de barres Apple (Photonics Hackathon Phablabs): 3 passos

Gravador de codis de barres Apple (Photonics Hackathon Phablabs): Hola a tothom. Com a part del nostre repte Phablabs Photonics, se’ns va demanar que creéssim un dispositiu capaç de substituir els adhesius de la fruita. I voldríeu fer un canvi respectuós amb el medi ambient? Llavors ens agradaria que

Smartphone transparent: 4 passos (amb imatges)

Smartphone transparent: inscriviu-vos al meu curs "Electrònica en poques paraules" aquí: https: //www.udemy.com/electronics-in-a-nutshell/? … Consulteu també el meu canal de youtube aquí per obtenir més projectes i tutorials d'electrònica : https://www.youtube.com/channel/UCelOORs7UioZ4TZF…A

Plaques hologràfiques - Photonics Challenger Hackathon PhabLabs: 6 passos

Holographic Plates - Photonics Challenger Hackathon PhabLabs: A principis d’aquest any em van demanar que participés a la PathLabs Photonics Hackathon al Science Center Delft dels Països Baixos. Aquí tenen un gran espai de treball amb moltes màquines que es podrien utilitzar per crear alguna cosa que jo normalment

Enorme matriu LED transparent i inferior a 150 dòlars. Fàcil de fer: 8 passos (amb imatges)

Enorme matriu LED transparent i inferior a 150 dòlars. Fàcil de fer: vull començar dient que no sóc professional, no tinc cap títol en electrònica. Simplement m’agrada treballar amb les mans i esbrinar coses. Ho dic per animar a tots els que no sou professionals com jo. Teniu la capacitat de