Taula de continguts:

- Autora John Day day@howwhatproduce.com.

- Public 2024-01-30 08:11.

- Última modificació 2025-01-23 14:37.

Per què un altre projecte de soldador local?

Construir un soldador puntual és un dels (possiblement pocs) casos en què podeu construir alguna cosa per una fracció del preu de la versió comercial amb una qualitat comparable. I fins i tot si la construcció abans de comprar no era una estratègia guanyadora, és molt divertit.

Així que vaig decidir emprendre el projecte i vaig mirar com ho han fet altres persones. Hi ha literalment un munt d'informació i vídeos interessants sobre això a la xarxa, amb una variació força àmplia en la qualitat del disseny i de la construcció.

La qualitat de la construcció que es pugui aconseguir realment depèn de les eines, les màquines i les instal·lacions disponibles, de manera que no va sorprendre veure una variació molt àmplia en aquest front. D'altra banda, no esperava veure que la majoria dels projectes només utilitzen un senzill interruptor manual per iniciar i aturar el procés de soldadura.

De fet, el control precís del temps de soldadura és clau per a la qualitat de les soldadures, i no es pot aconseguir girant un interruptor a mà.

Vaig sentir que, tot i construir-se un soldador de puntes és un tema que probablement ja ha estat vençut fins a la mort, potser es podria fer una màquina millor utilitzant el procés de soldadura en tres passos amb temps precisos, com fan les màquines professionals. Així que em vaig proposar cinc objectius principals de disseny per al meu projecte:

Suport per al procés de soldadura en tres passos

Temps precisos i configurables

Capacitat per emmagatzemar i recuperar perfils de soldadura de forma persistent

Simplicitat de disseny i construcció

Ús de components disponibles normalment

El resultat és el meu soldador puntual 1-2-3, i en aquest instructiu explicaré la part del control del procés de soldadura. El vídeo i aquest instructiu mostren imatges del prototip de soldador de prova, abans que tots els components es muntin en un estoig adequat. Un tauler per a aquest projecte es descriu en una instrucció independent.

Si necessiteu familiaritzar-vos amb el concepte de soldadura per resistència i com es pot fer un soldador mitjançant un transformador de microones, feu-ho abans de continuar llegint. Em concentraré en el control del soldador, no en com funciona un soldador ni en com construir-lo. Crec que això està ben cobert en altres llocs.

Pas 1: recepta

Vegem els components del soldador de resistència:

Transformador de soldadura. Proporciona la sortida de baix voltatge / alt corrent necessària per a la soldadura per resistència mitjançant la conversió de la tensió de línia de corrent altern. Per a un soldador de fabricació pròpia, el transformador de soldadura s'obté normalment convertint un transformador de forn de microones per a una sortida de baix voltatge i alt corrent. Això es fa eliminant el bobinatge secundari d’alta tensió del MOT i bobinant un nou secundari que consisteix en unes quantes voltes d’un cable de coure molt gruixut. Hi ha molts vídeos a YouTube que us mostren com fer-ho

Circuit de potència. Encén i apaga el transformador de soldadura i el seu funcionament està controlat pel circuit de control. El circuit de potència funciona a tensió de xarxa

Circuit de control. Controla totes les operacions del soldador:

- Permet a l’usuari emmagatzemar i recuperar els temps de soldadura.

- I, per últim, però no menys important, permet a l’usuari iniciar un procés de soldadura enviant ordres al circuit d’alimentació, que encén i apaga el transformador.

Permet a l'usuari configurar i canviar els temps de soldadura

IU. L'usuari es comunica amb el circuit de control a través d'una interfície d'usuari

Aquesta instrucció descriu la interfície d’usuari i el circuit de control. La interfície d’usuari i el disseny del circuit de control que proposo són realment força independents dels altres blocs i es poden adaptar fàcilment a un soldador puntual existent, sempre que la vostra encarnació actual del circuit de potència pugui gestionar el senyal de sortida digital del circuit de control. Per tant, si ja teniu un soldador de commutació electrònica, podeu afegir els components de control i interfície d’usuari descrits aquí a sobre, sense cap altra modificació.

Si en aquest moment només teniu un interruptor d’alimentació manual, també haureu de construir un circuit d’alimentació.

Abans de descriure el funcionament del firmware del circuit de control, vegem una mica més en detall com funciona el procés de soldadura.

Pas 2: 1-2-3 Soldadura

Les màquines de soldar professionals no es solden en un sol pas; utilitzen una seqüència automatitzada de tres passos. La soldadura per resistència en tres passos consisteix en:

Pas d’escalfament. El transformador de soldadura està engegat i el corrent flueix a través dels elèctrodes a través de les peces de treball. Es tracta només d’escalfar el metall

Premeu el pas: el transformador de soldadura està apagat; les peces de treball es mantenen ben pressionades entre si. Les superfícies de peces de treball de metall calent estovades fan ara un molt bon contacte mecànic i elèctric

Pas de soldadura: el transformador de soldadura es torna a engegar. Les superfícies metàl·liques que ara estan en contacte íntim es solden a pressió

La durada dels passos individuals en general no és uniforme i depèn del corrent disponible de la soldadora, del tipus de material que intenteu soldar (principalment la seva resistència i punt de fusió) i del gruix de les peces de treball.

Moltes de les soldadores de construcció pròpia que he après no tenen control de temps automatitzat, cosa que fa que sigui molt difícil operar de manera repetible i fiable.

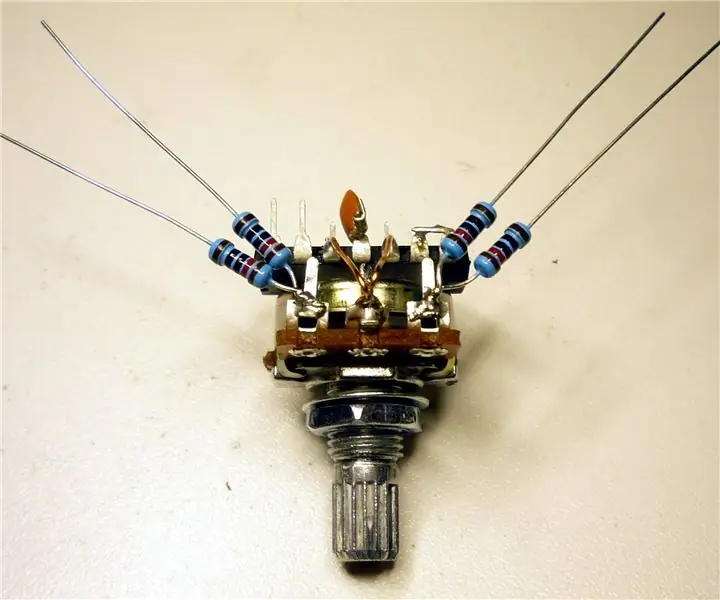

Alguns tenen la possibilitat d’establir un temps de soldadura, sovint mitjançant un potenciòmetre. Kerry Wong n’ha fet un de molt bonic en aquesta classe amb un parell d’elèctrodes addicionals específicament per soldar bateries.

Molt pocs soldadors de construcció pròpia són capaços d’executar automàticament els tres passos de soldadura tal com s’ha descrit anteriorment. Alguns només tenen un conjunt de durades fixes, com aquest i aquest. Amb altres podeu canviar algunes de les durades, com amb aquesta. Té una durada fixa per als passos d’escalfament i premsat, mentre que la durada del pas de soldadura es pot canviar mitjançant un potenciòmetre.

Això fa que el procés sigui parcialment ajustable, però és possible que sigui difícil tornar a trobar una configuració quan es vulgui tornar a soldar aquest material concret de la pestanya de la bateria després d’haver passat un temps. Un cop hàgiu trobat els temps adequats per a una combinació de material i gruix concreta, no voleu que ho hàgiu de fer de nou. És una pèrdua de temps (i material) i pot resultar una mica frustrant.

El que realment voleu (bé, jo) aquí és una completa flexibilitat (configurabilitat) per a tots els temps i la possibilitat d'emmagatzemar i recuperar els paràmetres un cop els hàgim encertat.

Afortunadament, no és tan difícil. Vegem com controlar la soldadura de resistència en tres passos.

Pas 3: 1-2-3 Control de soldadura

Implementem el circuit de control amb un microcontrolador (MCU). El microprogramari de la MCU funciona com una màquina d’estats amb quatre estats com hem vist al pas anterior:

o Estat 0: no soldadura

o Estat 1: soldadura, escalfament

o Estat 2: soldadura, premeu pas

o Estat 3: soldadura, pas de soldadura

Estic fent servir pseudocodi a l’estil C per descriure el flux del programa aquí, perquè és fàcil relacionar-lo amb el codi MCU real que s’escriu en C / C ++.

Després del pas de configuració, el bucle principal de l'MCU gestiona les transicions d'estat i entrada de l'usuari de la següent manera:

01: bucle

02: commutador (estat) {03: cas 0: 04: readUserInput 05: cas 1, 2, 3: 06: si (el temporitzador de soldadura ha caducat) {07: // passa al següent estat 08: estat = (estat + 1)% 4; 09: commuta el control de potència 10: si (l'estat no és 0) {11: estableix la nova durada del pas i reinicia el temporitzador de soldadura 12:} 13:} 14: bucle final

Si l'estat actual és 0, llegim l'estat de la IU per processar l'entrada de l'usuari i passar a la següent iteració.

Utilitzem un temporitzador de soldadura per controlar la durada dels passos de soldadura. Suposem que la seqüència de soldadura acaba d’iniciar-se quan entrem a l’instrucció switch. El control de potència està activat, el transformador de soldadura està activat i l’estat actual és 1.

Si el temporitzador de soldadura no ha caducat, el condicional (línia 6) es valora com a fals, sortim de la sentència switch i passem a la següent iteració de bucle d'esdeveniments.

Si el temporitzador de soldadura ha caducat, entrem al condicional (línia 6) i continuem:

1. Calculeu i deseu el següent estat (línia 8). Utilitzem el mòdul 4 aritmètic per seguir la seqüència d’estats correcta 1-2-3-0. Si l'estat actual era 1, passem ara a l'estat 2.

2. A continuació, commutem el control de potència (línia 9). A l'estat 1, el control de potència estava activat, de manera que ara està apagat (com hauria de ser a l'estat 2, premeu el pas, amb el transformador de soldadura no activat).

3. L’estat ara és 2, de manera que introduïm el condicional a la línia 10.

4. Configureu el temporitzador de soldadura per a la nova durada del pas (durada del pas de premsa) i reinicieu el temporitzador de soldadura (línia 11).

Les següents iteracions del bucle principal seran força intenses fins que caduqui el temporitzador de soldadura, és a dir, que finalitzi el pas de premsa.

En aquest moment entrem al cos del condicional a la línia 6. El següent estat (estat 3) es calcula a la línia 8; l'alimentació del transformador es torna a engegar (línia 9); el temporitzador de soldadura s'estableix a la durada del pas de soldadura i es reinicia.

Quan el temporitzador torna a caducar, el següent estat (estat 0) es calcula a la línia 8, però ara la línia 11 no s’executa, de manera que el temporitzador no es reinicia ja que acabem amb el cicle de soldadura.

A la següent iteració de bucle, tornem a processar l'entrada de l'usuari (línia 4). Fet.

Però, com podem començar el procés de soldadura? Bé, comencem quan l'usuari prem el botó de soldadura.

El botó de soldadura està connectat a un pin d’entrada MCU, que s’adjunta a una interrupció de maquinari. Si premeu el botó es produeix una interrupció. El controlador d’interrupcions inicia el procés de soldadura configurant l’estat a 1, ajustant el temporitzador de soldadura a la durada del pas d’escalfament, engegant el temporitzador de soldadura i activant el control de potència:

19: startWelding

20: estat = 1 21: definiu la durada del pas d’escalfament i inicieu el temporitzador de soldadura 22: activeu el control de potència 23: inicieu la soldadura

Pas 4: Gestió de la IU, espera i altres complicacions del microprogramari

La IU consisteix en una pantalla, un codificador amb polsador, un polsador momentani i un led. S'utilitzen de la següent manera:

La pantalla proporciona comentaris a l'usuari per a la configuració i mostra el progrés durant la soldadura

El codificador amb polsador controla tota interacció amb el firmware, excepte iniciar una seqüència de soldadura

Es prem el botó momentani per iniciar una seqüència de soldadura

El led s’encén durant una seqüència de soldadura i s’esvaeix repetidament durant l’espera

Hi ha diverses coses que el firmware ha de fer més enllà de controlar el procés de soldadura, tal com s’explica al pas anterior:

Lectura de l'entrada de l'usuari. Això implica llegir la posició del codificador i l’estat del botó. L’usuari pot girar el codificador cap a l’esquerra o cap a la dreta per passar d’un element de menú al següent i canviar els paràmetres a la pantalla, o bé pot prémer el botó del codificador per confirmar un valor introduït o per pujar un nivell a l’estructura del menú

-

S'està actualitzant la interfície d'usuari.

La pantalla s'actualitza per reflectir les accions de l'usuari

La pantalla s'actualitza per reflectir el progrés del procés de soldadura (mostrem un indicador al costat de la durada del pas actual de la seqüència de soldadura)

El led s’encén quan comencem a soldar i s’apaga quan acabem

En espera. El codi fa un seguiment del temps que l’usuari ha estat inactiu i entra en espera quan el període d’inactivitat supera el límit predeterminat. En mode d'espera, la pantalla està apagada i el led de la interfície d'usuari s'esvaeix repetidament per entrar i sortir per indicar l'estat d'espera. L'usuari pot sortir en espera girant el codificador en qualsevol direcció. Quan es troba en espera, la IU no hauria de reaccionar a les interaccions d'altres usuaris. Tingueu en compte que només es permet al soldador entrar en espera quan es troba a l’estat 0, p. no mentre es solda

Gestió, emmagatzematge i recuperació de perfils per defecte. El firmware admet 3 perfils de soldadura diferents, és a dir, configuracions per a 3 materials / gruixos diferents. Els perfils s’emmagatzemen a la memòria flash, de manera que no es perdran quan apagueu la soldadora

En cas que us ho pregunteu, he afegit la funció d'espera per evitar la gravació de la pantalla. Quan el soldador està alimentat i no utilitzeu la interfície d’usuari, els caràcters que es mostren a la pantalla no canvien i poden provocar cremades. El vostre quilometratge pot variar en funció de la tecnologia de visualització. cremar-se força ràpidament si no es té cura, de manera que tenir la pantalla automàtica apagada és una bona idea.

Tot això complica, per descomptat, el codi "real". Podeu veure que hi ha una mica més de feina que la que hem vist en els passos anteriors per obtenir un programari ben embolicat.

Això confirma la regla que, amb el programari, la implementació del que creeu al voltant de la funcionalitat bàsica sol ser més complexa que la implementació de la mateixa funcionalitat bàsica.

Trobareu el codi complet a l’enllaç del repositori al final d’aquest instructiu.

Pas 5: Circuit de control

El firmware s'ha desenvolupat i provat utilitzant aquests components:

-

Circuit de control:

Arduino Pro Mini 5V 16MHz

-

IU:

- Codificador rotatiu amb polsador

- Pantalla OLED blanca I2C de 0,91”de 128x32 bricolatge basada en SSD1306

- Polsador momentani amb led incorporat

Per descomptat, no cal que utilitzeu exactament aquests components a la vostra compilació, però és possible que hàgiu de fer algunes modificacions de codi si no, sobretot si canvieu la interfície, el tipus o la mida de la pantalla.

Assignació de pins d'Arduino:

-

Entrada:

- Pins A1 A2 A3 al codificador rotatiu que s’utilitza per seleccionar / canviar perfils i paràmetres

- Pin 2 connectat a un polsador temporal que es prem per començar a soldar. El polsador normalment es munta a un tauler situat al costat del codificador i es pot connectar en paral·lel a un interruptor de pedal.

-

Sortida:

- Pins A4 / A5 per I2C que controlen la pantalla.

- Pin 11 per a la sortida digital al led, que s’encén durant un cicle de soldadura i s’esvaeix dins i fora durant el mode d’espera. No hi ha cap resistència de limitació de corrent per al led a l’esquema perquè he utilitzat un led incorporat al botó de soldadura que venia amb una resistència de sèrie. Si utilitzeu un led separat, haureu d’afegir una resistència en sèrie entre el pin 11 del Pro Mini i el pin 3 del connector J2, o bé soldeu-lo en sèrie amb el led del panell frontal.

- Pin 12 per a la sortida digital al circuit de xarxa (entrada al circuit de potència). Aquest passador normalment és BAIX i anirà ALTA-BAIXA-ALTA durant un cicle de soldadura.

Després de fer prototips en una placa de configuració, he muntat el circuit de control en una placa proto autònoma que inclou un mòdul de subministrament d’alimentació de xarxa (HiLink HLK-5M05), el condensador i les resistències per rebutjar el botó de soldadura i els connectors de visualització, codificador, led, botó i sortida del circuit d'alimentació. Les connexions i els components es mostren a l'esquema (excepte el mòdul d'alimentació de xarxa).

També hi ha un connector (J3 a l’esquema) per a un interruptor de peu connectat en paral·lel al botó de soldadura, de manera que es pot començar a soldar des del tauler o mitjançant un interruptor de peu, cosa que em sembla molt més convenient.

El connector J4 està connectat a l’entrada d’optocoplador del circuit d’alimentació, que està muntat en una placa proto independent del prototip.

Per a la connexió a la pantalla (connector J6), em va semblar més fàcil utilitzar un cable pla de 4 cables amb dos cables que passen a un connector de dos pins (corresponent als pins 1, 2 de J6) i dos cables amb femella Dupont connectors que van directament als pins A4 i A5. A A4 i A5 he soldat una capçalera masculina de dos pins directament a la part superior del tauler Pro Mini.

Probablement afegiré també un debouncing per al botó del codificador a la versió final. Un disseny de PCB millorat per a aquest projecte es descriu en una instrucció independent.

Pas 6: Circuit d'alimentació

ADVERTÈNCIA: el circuit d’alimentació funciona a tensió de xarxa amb corrents suficientment suficients per matar-vos. Si no teniu experiència amb circuits de tensió de xarxa, no intenteu construir-ne cap. Com a mínim, heu d’utilitzar un transformador d’aïllament per fer qualsevol treball sobre circuits de tensió de xarxa.

L’esquema del circuit de potència és molt estàndard per al control d’una càrrega inductiva amb un TRIAC. El senyal del circuit de control de control acciona el costat de l’emissor de l’optocoplador MOC1, el costat del detector al seu torn acciona la porta del triac T1. El triac commuta la càrrega (el MOT) a través d’una xarxa desconeguda R4 / CX1.

Optocoplador. El MOC3052 és un optoacoblador de fase aleatòria, no del tipus de creuament zero. L’ús de la commutació de fase aleatòria és més adequat que la commutació de creuament zero per a una càrrega inductiva pesada com el MOT.

TRIAC. El T1 triac és un BTA40 classificat per a un corrent continu continu de 40A, que pot semblar un excés en termes del corrent extret pel MOT en estat estacionari. Tot i que tenint en compte que la càrrega té una inductància força elevada, la valoració que ens ha de preocupar és el corrent de l'estat del pic de pujada no repetitiu. Aquest és el corrent d'entrada de la càrrega. El MOT el dibuixarà cada vegada durant l’encesa transitòria i serà diverses vegades superior al corrent d’estat. El BTA40 té un corrent en estat de pic no repetitiu de pujada de 400A a 50 Hz i 420A a 60 Hz.

Paquet TRIAC. Una raó més per seleccionar un BTA40 és que ve en un paquet RD91 amb pestanya aïllada i té terminals de pala mascle. No sé vosaltres, però prefereixo una pestanya aïllada per a semiconductors de potència a tensió de xarxa. A més, els terminals de pala mascle ofereixen una connexió mecànica sòlida que permet mantenir el recorregut d’alta intensitat (cables marcats amb A a l’esquema) completament fora de la placa proto o PCB. El camí de corrent elevat passa pels cables marrons (més gruixuts) marcats amb A a la imatge. Els cables marrons es connecten als terminals de pala triac a través de terminals piggyback que també es connecten a la xarxa RC de la placa mitjançant els cables blaus (més prims). Amb aquest truc de muntatge, el camí de corrent elevat queda fora de la placa proto o PCB. En principi, podríeu fer el mateix amb cables de soldadura a les potes del paquet TOP3 més comú, però el muntatge seria mecànicament menys fiable.

Per al prototip he muntat el triac en un petit dissipador de calor amb la idea de prendre algunes mesures de temperatura i, possiblement, muntar-lo en un dissipador de calor més gran o fins i tot en contacte directe amb la caixa metàl·lica per a la construcció final. Vaig observar que el triac amb prou feines s’escalfa, en part perquè és adequadament sobredimensionat, però principalment perquè la major part de la dissipació de potència a la unió es deu al canvi d’estat de conducció i el triac clarament no canvia sovint en aquesta aplicació.

Xarxa snubber. R4 i CX1 són la xarxa desconfiada que limita la velocitat de canvi que veu el triac quan s’apaga la càrrega. No utilitzeu cap condensador que pugueu tenir a la paperera de recanvis: CX1 ha de ser un condensador de tipus X (o millor de tipus Y) que funcioni per funcionar amb tensió de xarxa.

Varistor. R3 és un varistor de la mida corresponent al valor màxim del vostre voltatge de xarxa. L'esquema mostra un varistor nominal de 430V, que és adequat per a la tensió de xarxa de 240V (amb compte aquí, la tensió nominal del codi del varistor és un valor màxim, no un valor RMS). Utilitzeu un varistor de 220V pic per a una tensió de xarxa de 120V.

Error de component. És una bona pràctica preguntar-se quines serien les conseqüències del fracàs del component i identificar els pitjors escenaris. Una cosa dolenta que podria passar en aquest circuit és la fallada del triac i el curtcircuit dels terminals A1 / A2. Si això passa, el MOT estaria permanentment energitzat sempre que el triac estigui en curtcircuit. Si no notéssiu el brunzit del transformador i es soldés amb el MOT permanentment encès, escalfareu / arruïnareu la peça de treball / els elèctrodes (no és bo) i, possiblement, reescalfeu / foneu l’aïllament del cable (molt malament). Per tant, és una bona idea crear un advertiment per a aquesta condició d'error. El més fàcil és connectar una làmpada en paral·lel a la primària MOT. La làmpada s’encendrà quan s’encengui el MOT i proporcionarà una indicació visual perquè el soldador funcioni de la manera prevista. Si el llum s’encén i es manté encès, ja sabeu que és hora d’estirar el tap. Si heu vist el vídeo al principi, és possible que hagueu notat que una bombeta vermella s’encén i s’apaga al fons durant la soldadura. Això és el que és aquesta llum vermella.

Un MOT no té una càrrega molt bona, però tot i estar inicialment una mica preocupat per la fiabilitat de la commutació a través del circuit de potència, no he vist cap problema.

Pas 7: notes finals

Bé, primer moltes gràcies a les moltes persones que s’han dedicat el temps a explicar a la xarxa com construir una soldadora puntual mitjançant un transformador de forn de microones reutilitzat. Aquest ha estat un gran arrencada per a tot el projecte.

Pel que fa al microprogramari Spot Welder 1-2-3, hauria estat un treball llarg i tediós escriure el codi sense les abstraccions proporcionades per diverses biblioteques a més de l’IDE Arduino estàndard. Trobo molt útils aquestes biblioteques de temporitzador (RBD_Timer), codificador (ClickEncoder), menús (MenuSystem) i EEPROM (EEPROMex).

El codi del firmware es pot descarregar des del dipòsit de codis Spot Welder 1-2-3.

Si teniu previst construir això, us recomano que utilitzeu el disseny de PCB que es descriu aquí, que incorpora una sèrie de perfeccionaments.

Recomanat:

Punt a punt Atari Punk Console: un pas i mig: 19 passos

Punt a punt Atari Punk Console One and Half: Què! ?? Una altra versió d'Atari Punk Console? Espereu, espereu, la gent, aquesta és diferent, prometeu. Waaay el 1982, Forrest Mims, escriptor de llibres de Radio Shack i creacionista de Young Earth (emoji d'ulls rodons) va publicar els plans al seu Stepped Tone Genera

Model de ferrocarril senzill automatitzat punt a punt: 10 passos (amb imatges)

Model de ferrocarril automàtic senzill de punt a punt: els microcontroladors Arduino són ideals per automatitzar els dissenys del model de ferrocarril. L’automatització de les disposicions és útil per a molts propòsits, com ara posar la vostra disposició en una pantalla on es pot programar l’operació de distribució per fer circular els trens en una seqüència automatitzada. El jo

Circuit Crossfader punt a punt: 16 passos (amb imatges)

Circuit de crossfader punt a punt: es tracta d’un circuit de crossfader. Accepta dues entrades i s’esvaeix entre elles, sent la sortida una combinació de les dues entrades (o només una de les entrades). És un circuit senzill, molt útil i fàcil de construir. Inverteix el senyal que el travessa

Model automàtic de ferrocarril senzill de punt a punt amb dos trens: 13 passos (amb imatges)

Model de ferrocarril automàtic senzill punt a punt que funciona amb dos trens: els microcontroladors Arduino són una manera excel·lent d’automatitzar els dissenys de ferrocarrils de models a causa de la seva disponibilitat de baix cost, maquinari i programari de codi obert i una gran comunitat que us ajudarà. Per als ferrocarrils models, els microcontroladors Arduino poden demostrar ser un gran

Model de ferrocarril automatitzat punt a punt amb revestiment del pati: 10 passos (amb imatges)

Model de ferrocarril automatitzat punt a punt amb revestiment de jardí: els microcontroladors Arduino obren grans possibilitats en models de ferrocarril, especialment quan es tracta d’automatització. Aquest projecte és un exemple d’aquesta aplicació. És la continuació d’un dels projectes anteriors. Aquest projecte es compon d'un punt